Un torno es una máquina herramienta la cual permite dar forma a cualquier pieza de metal por medio de la mecanización. En el caso del Torno de CNC (Control numérico) es una maquina sumamente moderna que permite realizar el proceso del torneado o mecanizado por medio de la introducción de comandos en una computadora y en este artículo hablaremos sobre ella.

Índice del Artículo

¿Qué es un torno CNC?

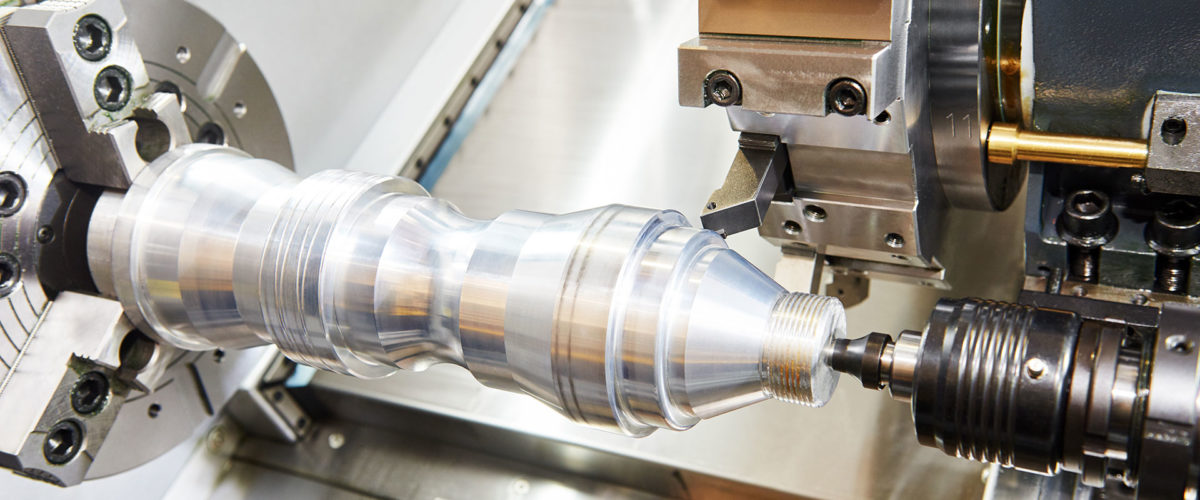

Un Torno CNC o bien de control numérico es una máquina herramienta la cual se utiliza para mecanizar piezas por revolución mediante un software de computadora que funciona con datos alfa numéricos y siguiendo los ejes del plano cartesiano, es decir, el eje X , el eje Y y el eje Z. Este torno es usado para producir en masa y con suma precisión ya que la computadora que está incorporada al control se encarga del torneado de la pieza que se desea trabajar.

Un torno CNC es capaz de realizar todos los trabajos que se harían normalmente con otros tipos de tornos como los tornos paralelos, copiadores, revólver, entre otros. La rentabilidad de este tipo de torno depende en gran medida del material de la pieza que se va a trabajar y de la cantidad de piezas que se vayan a trabajar en una serie.

¿Para qué sirve?

Un torno CNC es una máquina herramienta que es capaz de llevar a cabo muchos procedimientos diferentes. Dentro de estos procedimientos, debemos destacar los más comunes que son el refrendado, el torneado cilíndrico, el torneado cónico, el corte de filetes de rosca, el corte de formas y los cortes de metales.

Los tornos CNC son máquinas muy versátiles ya que pueden realizar funciones extras como taladrados y giros. Estas dos últimas funciones han revolucionado el uso de los tornos ya que facilitan la realización de cortes en forma horizontal, vertical y curvados, los cuales antes de la llegada del Torno CNC requerían muchas horas de trabajo para los torneros.

¿Cómo funciona el torno CNC?

Los ejes «X», y «Z» del plano del Torno CNC se pueden desplazar de forma simultánea y además de forma intercalada, permitiendo de esta forma la realización de mecanizados cónicos o esféricos dependiendo de la geometría de las piezas.

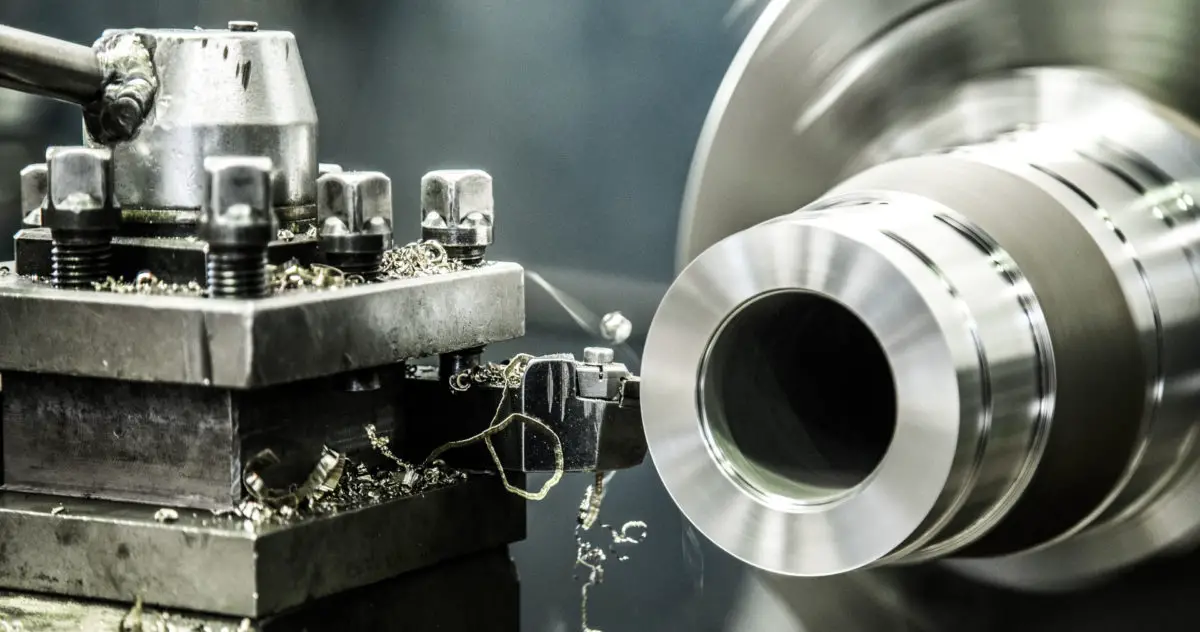

Las herramientas que se usaran se colocan en el portaherramientas, estas se sujetan a un cabezal el cual puede sujetar hasta 20 herramientas diferentes. Dichas herramientas rotan en dependencia de las instrucciones que se les haya introducido al programa, esto ha facilitado la realización de piezas complejas.

Dentro del programa de mecanizado se pueden introducir parámetros como lo son la velocidad de giro de cabezal principal, el avance de los carros tanto longitudinal como transversal y además adecuar las cotas de ejecución de la pieza. Es importante destacar que el Torno CNC opera a velocidades de corte muy superiores a la de otros tornos convencionales, esto permite que se usen herramientas de metal duro o con el fin de disminuir la fatiga de los materiales.

Sistema de control numérico

El encargado de desarrollar el Sistema de Control Numérico o CNC sería el inventor norteamericano John T. Parsons con la ayuda de su empleado Frank L. Stulen durante la década de los 40. Se puede definir al control numérico como un sistema de automatizado para máquinas herramientas en el cual se emplean números, letras y símbolos para indicar los comandos correspondientes.

En caso de que se desee modificar la tarea que se quiere realizar, se modifica el programa de instrucciones. Los caracteres más comunes empleados en el Sistema de Control Numérico son:

- N: Corresponde al número de bloque o bien de secuencia, por lo general, luego de esta letra se colocan los números de los bloques que se quieren programar. Debemos destacar que el número de bloques está comprendido entre 1 y 999.

- X, Y, Z: Son los ejes de coordenadas del plano cartesiano sobre los cuales se mueve la máquina herramienta. En estos tornos solo se usan las coordenadas X y Z, siendo el eje Z el correspondiente al movimiento longitudinal de la herramienta durante las operaciones de cilindrado mientras que el eje X representa el movimiento transversal durante las operaciones de refrentado siendo un movimiento perpendicular al eje principal de la máquina. Por su parte, el eje Y sólo es usado para operar la altura de las herramientas del Torno CNC.

- G: Representa a las funciones preparatorias que transmiten la información al control de las funciones de mecanizado. Este carácter se acompaña de un número de dos cifras el cual permite programar hasta 100 funciones diferentes.

Partes de un torno CNC

Para conocer un poco más sobre el funcionamiento y utilidades de un Torno CNC, es imprescindible conocer sobre las partes que componen a esta máquina herramienta. Es por ello que a continuación hablaremos sobre ellas.

Motor y cabezal principal

El motor es la pieza que limita la potencia de la máquina y es con la que se produce el movimiento giratorio de las piezas. Los tornos CNC actuales están equipados con un motor de corriente continua el cual actúa sobre el husillo a través de una transmisión compuesta por poleas que se interponen entre la ubicación del motor y el husillo, con este diseño se evita el uso de transmisiones de engranajes.

Estos motores de corriente continua otorgan una amplia gama de velocidades de giro yendo desde una velocidad cero hasta el máximo de velocidad que pueda dar según las características del motor. Dichas características son programables permitiendo la ejecución independiente de cada pieza.

Muchos motores de Tornos CNC incorporan dos modalidades de velocidades, uno para velocidades lentas y otro para velocidades mucho más rápidas, esto con la finalidad de obtener acabados y esfuerzos más favorables. En lo que respecta al husillo, este lleva en su extremo un adaptador el cual corresponde a los platos de garra y además un espacio el cual permite trabajar con barras.

Bancada y carros desplazables

Tanto la Bancada como los carros desplazables son partes del Torno CNC que facilitan el desplazamiento rápido tanto en sentido longitudinal como transversal. Las guías sobre las cuales se producen estos desplazamientos son templadas y rectificadas además de que están equipadas con un sistema automático de engrasado permanente.

Los husillos de los carros están hechos de bolas templadas y rectificadas las cuales garantizan mucha versatilidad en los desplazamientos de los carros. Estos husillos funcionan bajo el principio de recirculación de bolas haciendo uso de un tornillo sin fin el cual posee un acoplamiento a estos carros desplazables.

Ahora bien, cuando este tornillo sin fin está girando, el carro se desplaza de forma longitudinal a través de las guías que posee la bancada. Cuando el movimiento cambia de sentido, estos tornillos carecen de juego por lo cual este giro no afectaría ni daría resistencia al movimiento, por tal razón se les conoce cómo tornillos sin fin.

Para evitar una posible colisión de carro con algún obstáculo o una parte del Torno CNC, se incorporan en estas máquinas un embrague el cual tiene como fin el desacople en conjunto por lo cual se detiene la fuerza de avance. Cada carro desplazable tiene su propio motor independiente, dichos motores pueden ser servomotores o motores encoder. Estos últimos se caracterizan por otorgar alta potencia al movimiento incluso en bajas revoluciones.

Los motores encoder funcionan como un motor común de corriente alterna, pero con un encoder que está conectado a la estructura del motor. La función del encoder es controlar de forma exacta las revolucionas que da el motor y además aplicar un freno en el punto exacto en donde se haya programado el fin del movimiento de la herramienta.

Portaherramientas

Los torno CNC hacen uso de un tambor como portaherramientas en el cual se pueden adjuntar desde seis a veinte herramientas diferentes, todo esto en dependencia del tamaño o bien de la complejidad del torno. Los cambios de herramientas son controlados por un programa mecanizado, en cada cambio los carros regresan a una posición en donde se produce un giro y se hace la selección de la herramienta con la que se desee continuar el ciclo de mecanizado.

Cuando se termina el proceso de mecanizado, los carros vuelve a la posición inicial para permitir el retiro y luego realizar el cambio de herramientas sin poner en riesgo la integridad del operador. Al tambor del portaherramientas se le conoce también como revólver, a esta pieza se le incorporan un servomotor que le permite girar y un sistema hidráulico que permite hacer el enclavamiento del revolver otorgándole al torno una precisión entre 0.5 y 1 micra de milímetro.

Las herramientas deben ser ajustadas con referencia a unas coordenadas adecuadas en un accesorio externo al torno de acuerdo a las cotas que indique el programa del Torno CNC. En la mayoría de los casos se usan unas placas intercambiables hechas de metal duro con las cuales no es necesario desmontar el portaherramientas para adjuntar las herramientas.

Tool Setter

El Tool Setter es un accesorio que permite hacer el set de las herramientas que vamos a utilizar durante el proceso de mecanizado. Para ello se hacen uso de sondas de ajuste que facilitan la instalación de los centros de mecanizado y de los centros de torneado CNC. Con este accesorio obtendremos los siguientes beneficios:

- Ahorro significativo de tiempo.

- Una medición precisa tanto de la longitud como del diámetro de la herramienta.

- Cálculo y corrección de forma automática de la compensación de la herramienta.

- Reducción de los errores derivados de la configuración manual.

Unidad central de proceso

La Unidad Central de Proceso (UCP) o como se le conoce por sus siglas en inglés CPU, es el centro de cálculos de la máquina, esto se debe a un microprocesador el cual está incorporado en esta unidad. La potencia de cálculo de la máquina está determinada por la calidad del microprocesador que s ele haya instalado.

Es posible que se le instale cualquier UCP a un Torno CNC pero lo usual es que el cliente elija las características de la máquina que desea y finalmente se le adapte el UCP considerando las especificaciones del torno que desea así como las actividades que vaya a realizar y el acceso en términos económicos que tenga el cliente.

Las funciones principales de la UCP son el desarrollo de los comandos de mando y control que debe tener la máquina con base al programa de mecanizado que el programador haya instalado en el torno. Por otro lado, la UCP debe ser capaz de calcular la posición exacta que deben tener las herramientas durante todo el proceso de torneado o mecanizado, esto debe hacerlo mediante el control sobre el desplazamiento de los carros tanto longitudinal como transversal.

Otra función que no se puede dejar de mencionar de la UCP es que debe controlar todos los factores tecnológicos que estén implicados en el mecanizado. Esto hace referencia a las revoluciones del husillo, a los avances de trabajo y a los desplazamientos rápidos así como también los cambios pertinentes de herramienta.

La UCP es sumamente útil ya que permite integrar las diferentes memorias que posee el sistema. Dentro de estas memorias se destacan el EPROM, ROM, RAM y TAMPON. Todas estas memorias permiten el almacenamiento de los programas y además funcionar como un disco duro similar al de cualquier ordenador.

A las UCP se le pueden añadir periféricos de entrada, dentro de estos el más importante es el teclado el cual está instalado en el panel de mandos de la máquina. Desde este panel se pueden introducir modificaciones al programa inicial que viene en la UCP es inclusive se pueden elaborar programas para mecanizados individuales.

Existen muchos tipos de periféricos de entrada los cuales tienen una mayor o menor complejidad. Sean más o menos complejos, estos periféricos están construidos para soportar ambientes agresivos como los que se pueden encontrar en los talleres.

Dentro de los periféricos de salida, el más importante es el monitor ya que es a través de este por el cual se puede ver la información del proceso que se está ejecutando en ese momento, por otro lado, podemos ver cómo va avanzando el mecanizado y además se pueden ver los valores de cada secuencia. Por otro lado, a través del monitor podemos controlar los desplazamientos de los carros y de los demás elementos móviles de la máquina.

Programa de torneado

Para poner en marcha a un Torno CNC es necesario un programa de torneado, la estructura de estos programas se compone de una serie de secuencias y funciones las cuales se encargan de programar las tareas que debe realizar el torno. Todo esto va a depender de los parámetros de la pieza con la que se va a trabajar y de las condiciones tecnológicas del propio mecanizado. A continuación mencionaremos las utilidades que deben poseer los programas de torneado.

Número de secuencia N

Se denomina como Número de secuencia N al conjunto de comandos no contradictorios los cuales se pueden sólo se le pueden dar una vez al Torno CNC. Estos comandos se identifican por la letra N, en cualquier Torno CNC se pueden dar hasta 9.999 comandos de forma sucesiva.

Funciones preparatorias G

Con el distintivo de la letra G y una cifra, se agrupan una gran cantidad de funciones las cuales le permiten al Torno CNC realizar las tareas requeridas para el proceso de mecanizado. Existen cinco tipos de funciones preparatorias las cuales mencionaremos a continuación.

- Funciones de movilidad.

- Función tecnológica.

- Funciones de conversión.

- Función de mecanizado especial.

- Funciones modales.

Programación de cotas eje X y Z

Podemos definir la programación de cotas como aquellos comandos de los recorridos que deben realizar las herramientas para hacer el perfilado de la pieza de acuerdo al plano de la misma. Esta programación puede hacerse con las coordenadas X y Z del plano cartesiano, conocidas también como coordenadas polares. La programación de Cotas se puede apoyar en las funciones preparatorias G ya que con ellas se pueden programar las cotas tanto en milímetros como en pulgadas.

Para programar de forma correcta las cotas, es necesario conocer cuanta será la cantidad de material excedente que debemos remover. Esto con la finalidad de determinar el número de pasadas que habría que realizar así como también la profundidad de las mismas para obtener los acabados mecanizados, por otro lado es importante conocer forma en la que se va a sujetar la pieza en la máquina así como también la rigidez de la misma.

Programación de la herramienta T-D

Los Tornos de CNC poseen un tambor frontal en el cual pueden ir alojados una cantidad variable de herramientas, estas van desde unas 6 hasta 20 herramientas diferentes. Ahora bien, la Programación de las herramientas se hace por medio de la letra T seguido del número que ocupa la herramienta en el tambor, debemos recordar que la letra T se debe a la palabra en inglés “Tool” que significa herramienta.

Ahora bien, como cada herramienta tiene una longitud diferente y además un radio variable en lo que es la punta de corte, es necesario además introducir dentro del programa los valores correctores para cada una de las herramientas, esto es con el fin de evitar conflictos en el uso de las herramientas durante su uso.

Además de la longitud de cada herramienta, existen funciones G a las cuales se les debe introducir una corrección con referencia al valor que tenga el radio del punto de corte de cada herramienta. Estos valores de compensación del radio de corte de la herramienta son muy importantes durante el mecanizado, sobre todo en aquellas herramientas cuyo perfil es irregular.

Las placas de las herramientas de un torno tienen siempre una punta redondeada siendo de esta manera un poco más rígidas que las otras. Es importante destacar que cuanto menor sea el radio de la punta, mayor será la tendencia que presentará la placa de herramienta a astillarse.

Factores tecnológicos F-S

Con todas estas utilidades que posee un Torno CNC, existen además factores tecnológicos que son importantes considerar al momento de diseñar un programa para el proceso de torneado o mecanizado, dentro de las consideraciones más importantes debemos destacar las siguientes:

- El Material de la pieza que se desea mecanizar o tornear.

- La Tolerancia de cotas y la calidad superficial del mecanizado.

- La Estructura de la pieza que se desea tornear o mecanizar.

Ventajas de utilizar un torno CNC

Con todo lo que te hemos comentado sobre el Torno CNC, son muchas las utilidades o bien ventajas que nos podría otorgar esta máquina herramienta y a continuación mencionaremos algunas de ellas:

- Se obtiene una mayor precisión en el torneado o en el mecanizado.

- Los Torno CNC permiten mecanizar piezas más complejas.

- Usar un Torno CNC permitirá cambiar fácilmente una pieza mecanizada a otra.

- Se reducen los errores humanos derivados de los operarios.

- Por la producción en masa, los Tornos CNC son cada vez más baratos.

- Gracias a su tecnología, los tiempos de torneados o mecanizados se han reducido considerablemente.

En este artículo pudimos conocer sobre el Torno CNC cuyas siglas significan Control Numérico, esta característica permite que por medio de comandos otorgados por números, letras y símbolos, se realicen mecanizados y torneados con mucha más eficacia haciendo uso de un plano cartesiano dentro de los ejes de X y Z. Esta máquina herramienta ha permitido muchos avances en estos procesos, optimizando los trabajos y reduciendo los errores derivados de los operarios. También te pueden interesar los siguientes artículos:

- Descubre ¿qué es un Reloj de Arena y cómo fabricarlo?.

- Descubre el Contador Geiger y sus características.

- Descubre ¿Qué son los Rayos Gamma? y sus aplicaciones.

- ¿Qué es y cómo funciona un Reloj Atómico ?.