La fresadora es una herramienta ha evolucionado desde sus inicios y actualmente el mercado cuenta con una variedad de modelos de máquinas las cuales se diferencian entre otras cosas por su potencia, aspectos técnicos de trabajo, accesorios; es utilizada por todos los ámbitos de la sociedad desde la industria aeroespacial hasta su utilización en el ámbito doméstico, para su utilización es indispensable conocer el funcionamiento de las mismas, por ésta razón te invitamos a conocer un poco de esta versátil herramienta.

Índice del Artículo

¿Qué es una Fresadora?

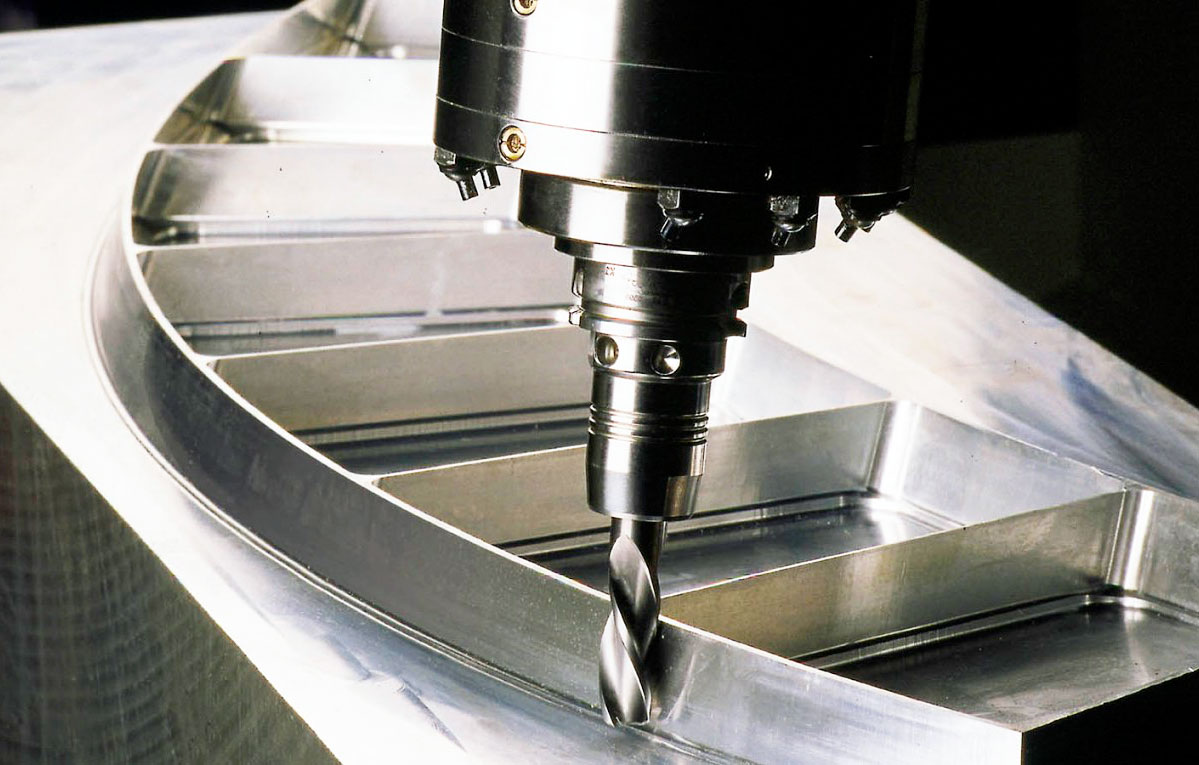

La fresadora es una máquina que se utiliza para realizar, fabricar o crear piezas mecanizadas, mediante una broca que sostiene una fresa que contiene unas cuchillas con diferentes filos de corte, el cual realiza el proceso troquelado por medio de movimientos rotativos los cuales son efectuados con mucha rapidez, la fresadora es utilizada en diferentes elementos como madera, acero, bronce, hierro, plástico, así como en superficies planas, curvas, también puede utilizarse en piezas que posean entalladuras, ranuras, entre otras.

¿Para qué sirve?

La fresadora es una máquina que se utiliza para darle forma a una pieza según un diseño específico, a través de la acción de desbastar, troquelar o reducir un material, utilizando cortadores cilíndricos que le hacen ranuras a la pieza según el diseño elegido, para lograr estas ranuras se utilizan fresas o cuchillas afiladas moviendo la pieza en por lo menos tres ejes. Con esta máquina se puede realizar las ranuras a cualquier material sólido, teniendo en consideración las capacidades de corte de la fresadora

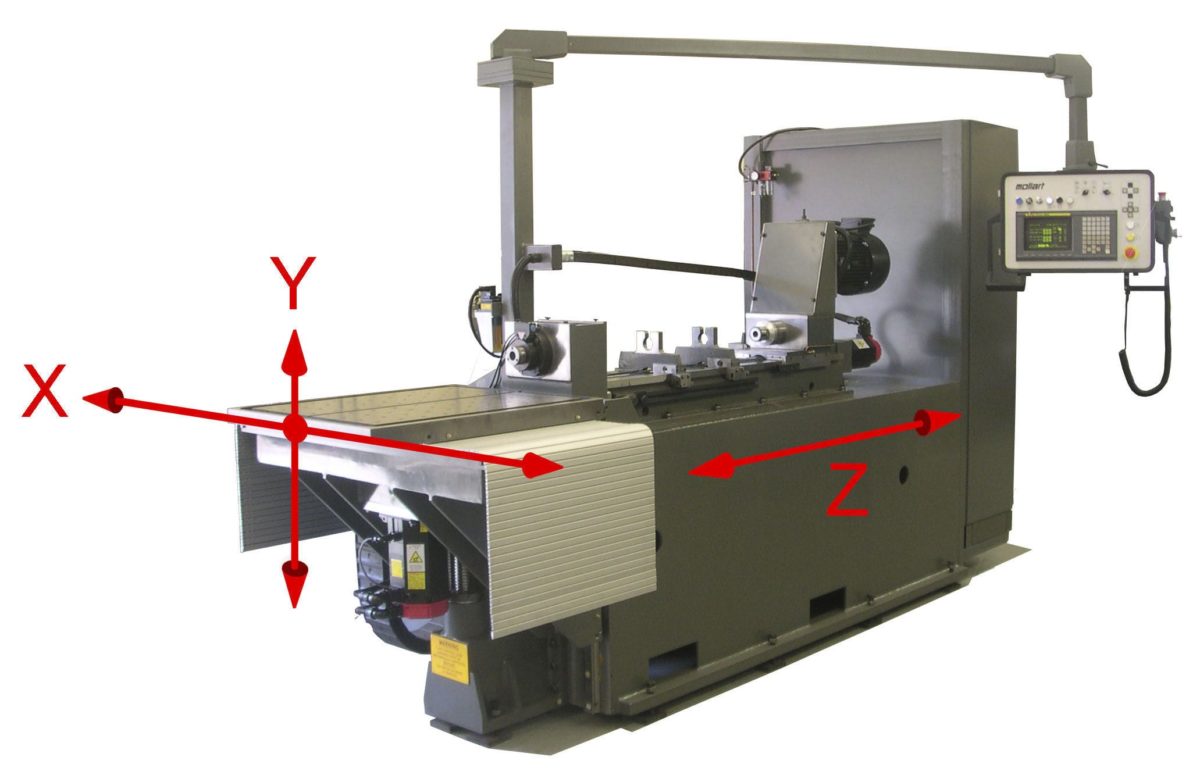

Los movimientos que puede realizar la fresadora dependiendo del modelo de la misma son:

- Movimientos longitudinales en el eje de las X, en el cual el movimiento es de forma transversal de la mesa de trabajo, por lo cual el portapieza se mueve de izquierda a derecha.

- Movimiento transversal en el eje de las Y, a través del movimiento transversal de la mesa de trabajo, por lo cual el portapieza se mueve de adentro hacia afuera.

- Movimiento vertical es el movimiento en el eje Z, a través del movimiento transversal de la mesa de trabajo, por lo cual el portapieza se mueve de arriba hacia abajo.

Historia

Los orígenes de la fresadora se remontan al año de 1818 cuando el inventor y fabricante estadounidense Eli Whitney, diseño la primera máquina de fresar, con el objeto de agilizar la producción de la fabricación de fusiles, esta máquina se encuentra en el Mechanical Engineering Museum de Yale. Para los años de 1830 la compañía Gay & Silver construyó una fresadora en la cual estaba incluida un sistema de regulación vertical y el soporte para el husillo que es el tornillo largo que se utiliza para operar los dispositivos para el apriete en los carros de las fresadoras.

La primera fresadora universal, se fabricó en el año de 1848 por el ingeniero norteamericano Frederick. W. Howe, la misma tenía incluida un dispositivo para la reproducción de perfiles, por esa misma época también se fabricó la fresadora Lincoln la cual tenía un carnero cilíndrico graduable en posición vertical, éste es el rodamiento que se ubica en el puente deslizante de la fresadora.

En el año de 1874 el Pierre Philippe Huré, diseñó una fresadora de doble husillo, con un uso de características vertical y horizontal, el cual se colocaba mediante un giro manual. La compañía norteamericana Bridgeport Machines, Inc. con sede en Connecticut – Bridgeport, fabricó para el año de 1938 fresadoras verticales de tamaño pequeño y mediano, por lo cual las máquinas pasaron además de una utilización a nivel industrial a una que se podía utilizar en empresas de mediana envergadura, así como en para talleres domésticos, haciendo de este instrumento de trabajo uno de los más populares de Norteamérica.

En la década de los años 1940, el inventor norteamericano John T. Parsons, desarrolló la automatización de los procesos ejecutados por las fresadoras y se incluyó el control numérico por computadora CNC, a través de éste nuevo método se establecieron los sistemas automatizados de referencia para definir las superficies del contorno de unas hélices de helicóptero.

¿Cómo utilizar una fresadora?

La fresadora es una herramienta realmente útil, ya que sus acabados son muy finos y esto se debe a la velocidad de rotación que es 10 veces mayor a la de un taladro, por lo que después de su utilización no es necesario lijar las piezas.

La fresadora se debe montar en una máquina de trabajo desenchufada y con el eje bloqueado a través de la llave fija que posee la máquina para aflojar la tuerca del eje, tras ubicar la fresa, se puede apretar nuevamente la tuerca del eje para dejarla fija.

Antes de comenzar debemos tener en cuenta cual es el trabajo a realizar, de manera de poder establecer los trabajos de profundidad del corte, para lo cual se utilizará los mangos para realizar el empuje hacia abajo hasta llegar a la profundidad que se desea, en ese momento se bloquea el nivel de fondo o penetración para que sirva de tope.

Si la profundidad deseada es mayor a 5 mm, es mejor realizar los cortes a través de varias pasadas, ya que así se evita el desgaste de la fresa de manera inadecuada, adicionalmente cuando se realizan varios cortes de profundidad el resultado será más profesional ya que las ranuras quedarán más lisas y uniformes.

Se debe verificar la pieza a trabajar esté firmemente a la mesa o banco de labor, antes de iniciar el corte ya que la fresadora ejecuta su trabajo a muchas revoluciones por segundo, igualmente se debe establecer un recorrido continuo de la fresadora y verificar que en la misma no haya obstáculos que puedan interponerse en la ejecución del trabajo.

Es importante tomar en consideración el sentido del corte antes de comenzar la labor, esta debe ser siempre al contrario de la rotación de la fresa, ya que un error puede dañar la pieza a fabricar.

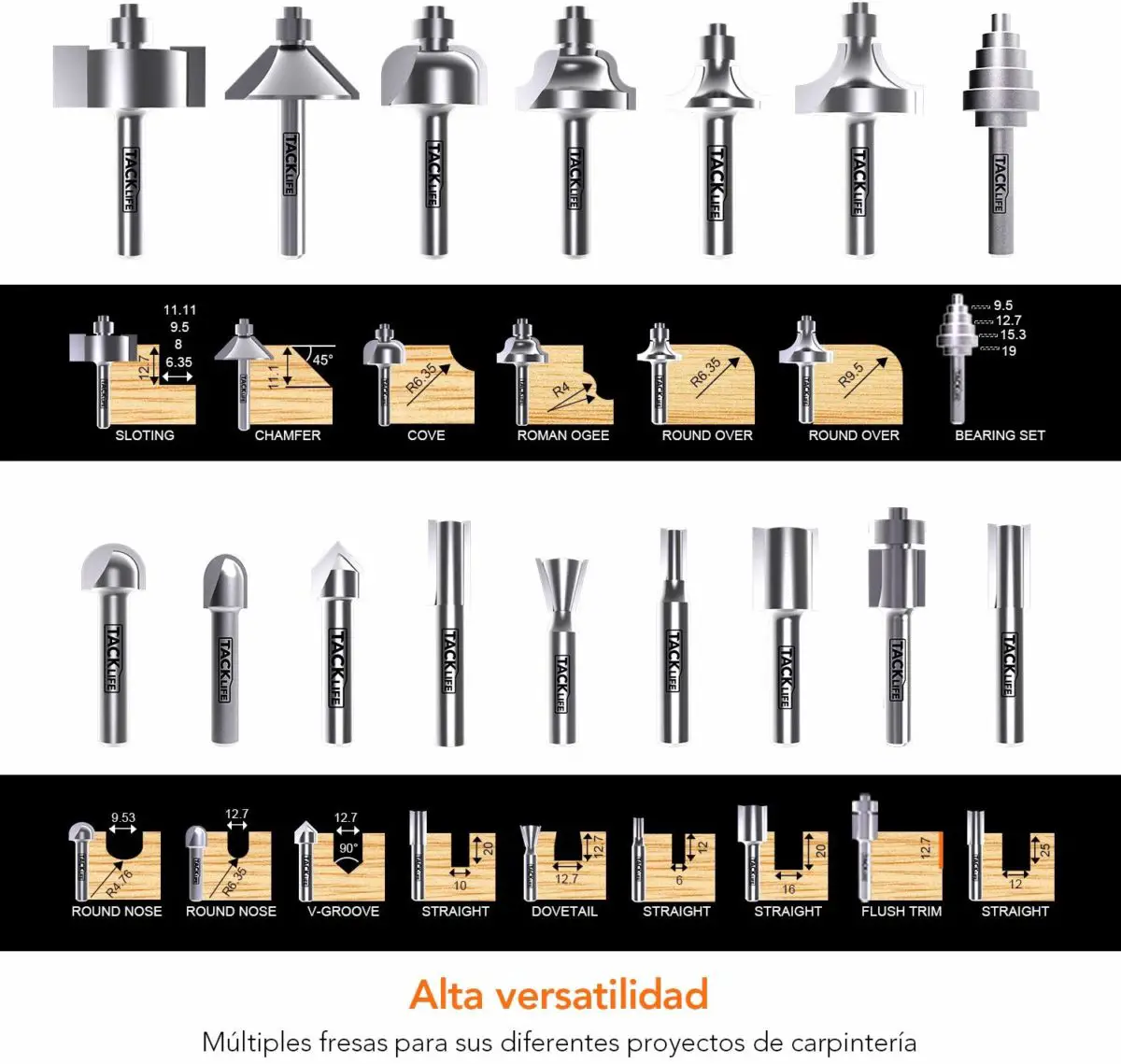

Adicionalmente la evolución de las fresadoras ha contribuido a crear e incrementar la construcción de nuevas piezas de trabajo, por lo a continuación se indican las fresas que se pudieran adaptar a su modelo de fresadora para mejorar los acabados de las piezas a fabricar, entre las que se pueden mencionar:

- Planeado: con éste accesorio se pueden lograr superficies planas, las placas utilizadas para estos procesos son las fresas de metal duro, redondos y con un ángulo de 45 °C.

- Fresadora en escuadra: esta es una variante de la placa planeado, por medio de la misma se pueden entallar escalones de manera perpendicular en la pieza que se está fabricando, su característica es que es cuadrada o rómbicas.

- Cubicaje: esta acción se realiza con las fresadoras verticales y horizontales y su función es realizar los tarugos que son los tacos en donde posteriormente se fijará un tornillo, el mismo puede ser fabricado en metal, mármol o granito, según las medidas específicas que se requieran.

- Corte: esta es la operación inicial del mecanizado o fabricación de una pieza, a través del corte del insumo principal que puede ser de una barra o perfil, para lo cual se utiliza una fresa cilíndrica de corte de material de acero o metal duro, estas tienen son piezas delgadas de un aproximado de 3 mm y poseen un dentado muy fino.

- Ranurado Recto: para el fresado de los surcos rectos, se utilizan fresas cilíndricas y la anchura de la fresa será la establecida según el diseño que se quiera dar a la ranura, estas fresas se distinguen por poseer tres aristas de corte, una frontal y dos laterales, cuando la máquina fresadora permite el montaje de varias fresas, se le denomina Tren de fresas o Fresas Compuestas.

- Ranurado de forma: en éste proceso se utiliza la fresa de acuerdo a la ranura que se desee fabricar, puede ser en forma de T, de cola de milano, entre otras.

- Ranura de chaveteros: éstas son fresas cilíndricas con mangos, también se les conoce como bailarinas, por medio de las mismas se pueden realizar cortes en dirección perpendicular a su eje como de manera paralela al eje.

- Fresado de roscas: para realizar esta actividad la fresadora debe tener la capacidad de realizar la interpolación helicoidal simultánea, lo que se refiere que la pieza pueda rotar con relación al eje de la hélice de la rosca y que también pueda trasladar la pieza a la dirección de eje, su tamaño dependerá de las especificaciones de la rosca que se desee fabricar.

Características de una Fresadora

Las características de una fresadora están basadas en la labor que se pretende realizar con la máquina, sin embargo, las que hay que tener en cuenta las que continuación se mencionan:

- Se deberá establecer el tamaño de las piezas que serán objeto del fresado, ya que este criterio limita la productividad de máquina, por lo que hay que tener en cuenta el tamaño de la mesa de trabajo, el recorrido de las piezas móviles de la fresadora.

- De acuerdo con el trabajo a realizar puede que sea necesario el control de varios ejes al mismo tiempo, como sucede en las mesas de trabajo giratoria.

- Es necesario controlar las diferentes velocidades de corte y avance, de acuerdo a los materiales que se estén utilizando en la fresadora.

- Si la fresadora es de control numérico por computadora CNC, se deberá realizar una actualización de la plataforma automatizada, desde los parámetros de la visualización de cortes, los controles alfanuméricos y los físicos, de manera de que se pueda asegurar la producción y medición de los diferentes cortes de acuerdo a la planificación efectuada en sus inicios para tener una precisión en el producto final.

- La fresadora debe contener diferentes módulos o botones de seguridad, como los relacionados con las paradas de emergencia, alarmas por sobrecargas de material cuando está en el límite de fricción tanto físico como eléctrico, pantallas de protección contra el lanzamiento o proyección de elementos como las virutas, partes de las piezas, entre otros.

- El peso de la máquina fresadora es otra característica a considerar, ya que además de la transportación hay que tomar en consideración cuales son los elementos técnicos para la cimentación o anclaje en el suelo de la máquina, de manera que las vibraciones sean las establecidas en los niveles técnicos aceptables.

- A las máquinas fresadoras hay que realizarles inspecciones frecuentes ya que las vibraciones “normales” pueden desajustar las tolerancias de vibraciones admisibles.

Adicionalmente a las características de la fresadora, también hay que tener en consideración los parámetros que a continuación se indican:

- Potencia de la máquina fresadora: Si las necesidades para fresar son de maderas blandas como pino, cedro, abeto y aglomerados con una fresadora de 500 w es suficiente. Si los requerimientos están relacionados con madera duras, como la caoba, roble, nogal, cerezo, olmo o materiales como el plástico, acrílicos, se requerirá una potencia de 800 w.

- Velocidad: Se requiere que la fresadora posea por lo menos tres niveles de velocidad, para poder controlar las ranuras o fresados a realizar en los diferentes materiales a utilizar, la velocidad máxima requerida para una fresadora debe ser por lo mínimo de 22 revoluciones por minutos.

- Profundidad de corte o longitud de carrera: se debe elegir la máquina que posea una profundidad de corte mayor en relación a la tarea a realizar, la profundidad de corte está entre los 40 mm hasta los 65 mm.

- Diámetro de la pinza: es conveniente que la fresadora posea pinzas entre los 6 a los 8 mm, con la finalidad de que se pueda realizar una mayor adaptación de fresas de corte, en algunas máquinas fresadoras el diámetro de la pinza es de 12 mm, para éstos casos la fresadora debe tener unos 1400 w de potencia como mínimo.

- Peso: a menor peso será más manejable la fresadora a mayor peso ganará mayor estabilidad, para trabajos manuales de carpintería ligera o trabajos no profesionales se recomienda una máquina de un peso aproximado de 2kg a 4 kg.

- Accesorios: la mayoría de las fresadoras vienen con los siguientes accesorios: la guía de corte, casquillo copiador, la guía para realizar círculos, aspiradora de polvo, entre otros.

Partes de un Fresadora

Los componentes principales de una fresadora son los que a continuación se señalan:

Carro transversal

El carro transversal es la pieza que sirve de soporte a la mesa y es el que permite el movimiento de manera transversal y longitudinal.

Mesa

La mesa es una superficie plana que posee ranuras y en la cual se coloca la pieza a elaborar, la mesa se ubica por encima de los carros, el cual le sirve de soporte, además de viabilizar el movimiento transversal y longitudinal de la mesa.

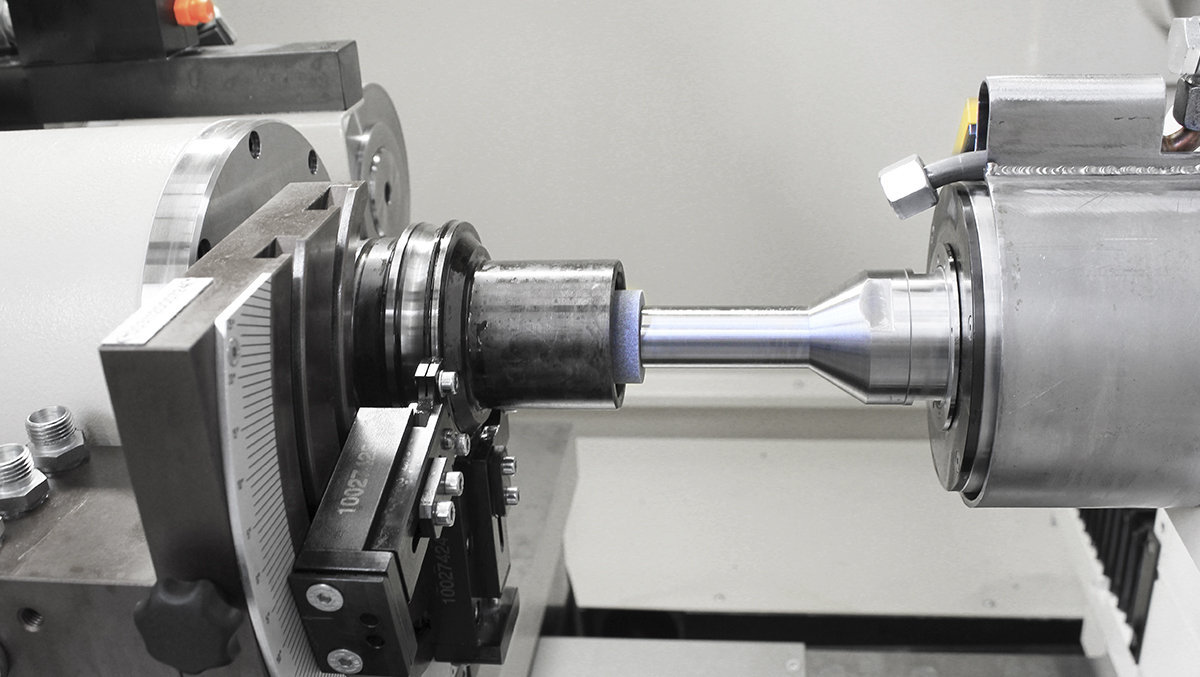

Eje de la fresadora

El eje de la fresadora, también se le conoce como portafresa o portaherramientas, es la pieza que realiza la transferencia del movimiento de rotación, está fabricado de acero aleado con cromo.

Vástago

El vástago es la varilla que se utiliza la fresadora para transmitir el movimiento o para activar mayor potencia al movimiento.

Cuchilla

Las cuchillas las cuales también se les denomina fresas, son las piezas giratorias las cuales generalmente son de acero y poseen unas cuchillas o dientes de acero con una alta velocidad y tienen una excelente resistencia a la temperatura y al desgaste. Las partes cortantes o filos están frecuentemente colocadas de forma simétrica alrededor de un eje y su función es eliminar de forma progresiva el material de la pieza seleccionada según el diseño establecido.

Existen una infinidad de cuchillas y las mismas están diseñadas para el tipo de fresado que se quiera realizar, se pueden encontrar de metal, de madera y plástico, la mayoría son de material de acero y de metales no ferrosos como por ejemplo en cobre, aluminio, estaño, bronce, latón, titanio, entre otros y de materiales tenaces, que son aquellos que soportan grandes fuerzas de impacto y no se fracturan como por ejemplo los materiales cerámicos como la porcelana aluminosa, la porcelana reforzada con leucita, entre otros.

Rodamientos

Los rodamientos son dos anillos, los cuales se encuentran en una especie de jaula, los rodamientos pueden ser radiales o rodamientos de apoyo, esta situación se da por el tipo de apoyo que tendrá la dirección de la carga y los mismos se clasifican en rodamiento de bola o de rodillo.

Los rodamientos se caracterizan por los elementos que a continuación se señalan:

- Si su par inicial es bajo o la fricción es baja su funcionamiento es mínimo.

- Es un componente estandarizado a nivel mundial, por lo que es de fácil adquisición, así como también son fáciles de sustituir.

- Su mantenimiento, sustitución e inspección es sumamente sencilla como consecuencia de su simplicidad en la estructura de montaje.

- La mayoría de los rodamientos son capaces de soportar cargas radiales como axiales de manera simultánea o independiente.

- Los rodamientos resisten una amplia gama de temperaturas elevadas.

- La velocidad máxima del rodamiento puede variar dependiendo del tipo de rodamiento, tamaño, el tipo de jaula para las bolas, el método de lubricación, entre otros aspectos.

- La vida útil del rodamiento está establecida por las condiciones en las cuales está funcionando como por ejemplo las vibraciones, la abrasión, el proceso de lubricación, las descamaciones que puedan tener las superficies donde está rodando.

Tipos de fresadoras

Las fresadoras poseen una tipología bien sea por el número de ejes o por la orientación de la herramienta, a continuación, se establecen los diferentes tipos de fresadora:

Por el número de ejes

Estas características es la que les permite a las fresadoras las diferentes posibilidades de movimiento, entre las que se encuentran:

- 3 ejes, esta fresadora realiza el trabajo en los ejes principales catalogados como X, Y, Z.

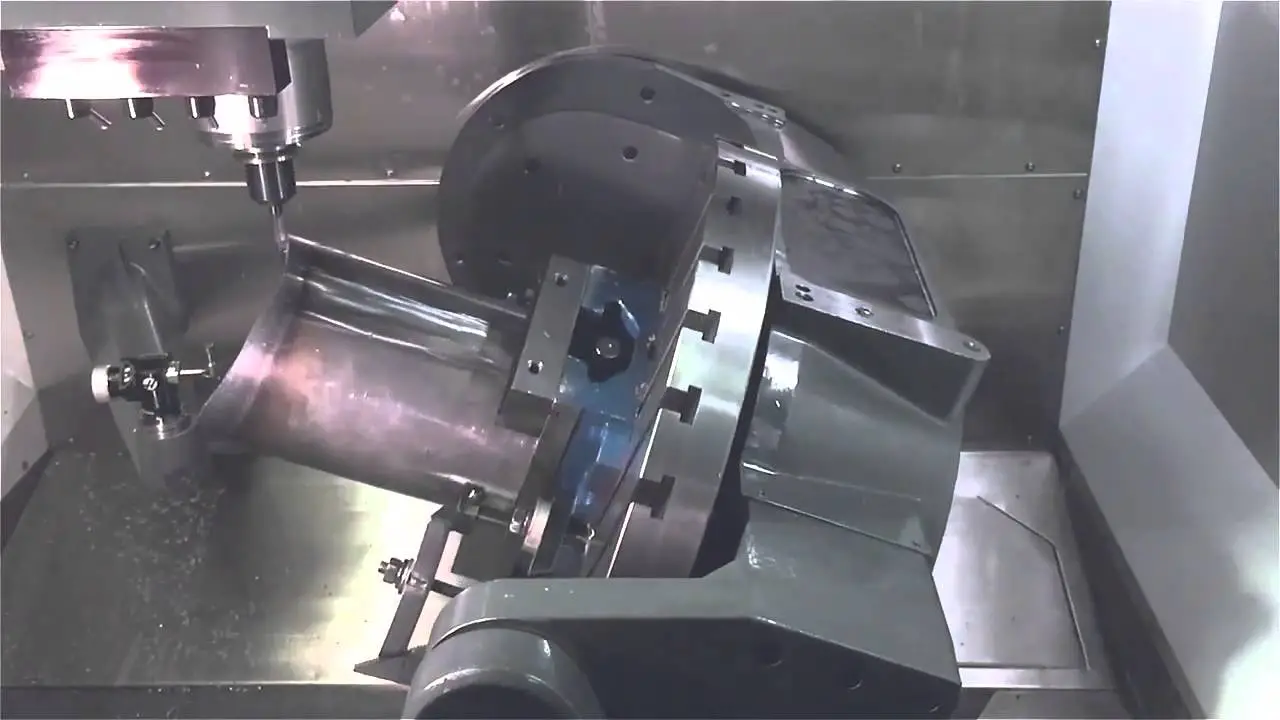

- 4 ejes, incluye los tres tipos de ejes principales y adicionalmente se encuentra un elemento dentro de la mesa de labor, que permite la alternativa de girar la pieza que se está fabricando.

- 5 ejes, incluye las características de la máquina de 4 ejes, pero adicionalmente posee la capacidad de inclinar la pieza a fabricar.

Horizontales

La fresadora horizontal tiene el eje porta fresa de manera horizontal, en el cual se ubican fresas en forma cilíndricas y las mismas cuentan con un soporte exterior que se ubica junto al cabezal y es el que se encarga del desplazamiento vertical de las piezas, igualmente esta pieza cilíndrica se ubica sobre el camero que el rodamiento ubicado en el puente deslizante que sirven para graduar la profundidad.

La mesa de la fresadora horizontal, se ubica en una bancada fija, sobre la cual corre o se desliza el carro, a través de dos movimientos automáticos transversales y longitudinales. Para el tallado de ranuras paralelas, el husillo puede contener varias fresas, operan de manera conjuntas.

La fresadora horizontal está diseñada para el tallado de surcos de diferentes dimensiones, la profundidad se calcula entre la diferencia del radio exterior de los casquillos de alejamiento que sujetan el husillo con el radio exterior de la fresa. De esta manera se permite establecer de antemano si la máquina fresadora soporta las fresas y si realiza las ranuras a las profundidades deseadas.

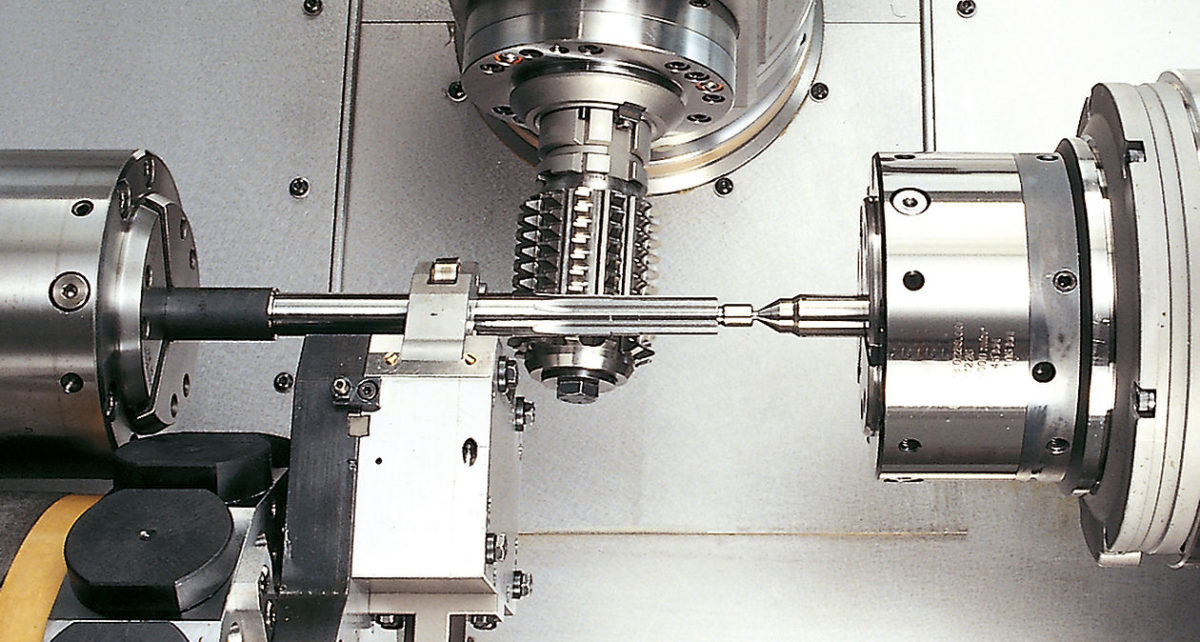

Horizontal universal

La fresadora universal se caracteriza por poseer dos portaherramientas, la primera se ubica en el cabezal, donde está el husillo para la fresa, posee un alto rango de movimiento en diferentes direcciones, tanto en el sentido horizontal como en el sentido vertical; la segunda portaherramienta se ubica en la mesa y es similar a un torno, en la cual se coloca la pieza a trabajar.

Este tipo de máquina está creada para tener una versatilidad y control para realizar diseños complejos ya que cuenta con una alta precisión en sus cortes, así como una buena capacidad de producción, sin embargo, si la labor a realizar está considerada como de pesado en cuanto a su grosor, esta maquinaria no es la más adecuada ya que sus guías son cortas, por lo que hace que el carro de labor sea inestable, adicionalmente acelera el desgaste de las formas convexas de sus guías.

El diseño de las guías cortas de esta maquinaria, es permitir el giro de la fresadora al trabajar sin afectar el cuerpo del operario, los movimientos de la pieza a labrar, se controla combinando la ménsula que es donde se sitúa el motor y la transmisión para el movimiento de avance, el carro portamesa y la mesa. La fresadora universal posee adicionalmente un cuarto movimiento el cual le permite un giro de manera horizontal, los cuales son indispensables para la elaboración de cortes helicoidales que son aquellas que se hacen en capas tales como los que presentan las brocas, los engranajes y las fresas.

A este tipo de fresadora se le puede equipar adicionalmente con un cabezal acoplado al husillo, que permite el fresado en corte vertical, la mesa también se puede convertir en un elemento giratorio, lo que la convierte en una fabricadora de otras piezas y herramientas.

Verticales

La fresadora vertical tiene el eje orientado de forma vertical perpendicular en relación a la mesa, con este tipo de fresadora se puede realizar desplazamientos de tipo axial, lo que facilita el labrado de la pieza de manera escalonada o en escalada.

Algunas fresadoras verticales se les puede adaptar piezas giratorias o mesas de labor rotatoria, de poseer estas piezas la fresadora vertical puede realizar trabajos de labrado continuo de bajo grosor o producción, igualmente puede realizar ranuras circulares.

Las fresas que están colocadas en el husillo y giran sobre su eje, esta se caracteriza por que su cilindro es frontal y su cabezal es semejante a las que utilizan las máquinas taladoras donde sus brocas las cuales realizan un trabajo giratorio, en relación a su operación la fresadora vertical se asemeja a las máquinas perfiladoras o vaciadoras que son las que se utilizan entre otras cosas para la fabricar puertas, paneles, entre otros.

La fresadora vertical también indicada para el taladro o apertura de agujeros a distancias precisas, esto se puede realizar por el ajuste micrométrico de la mesa de labor.

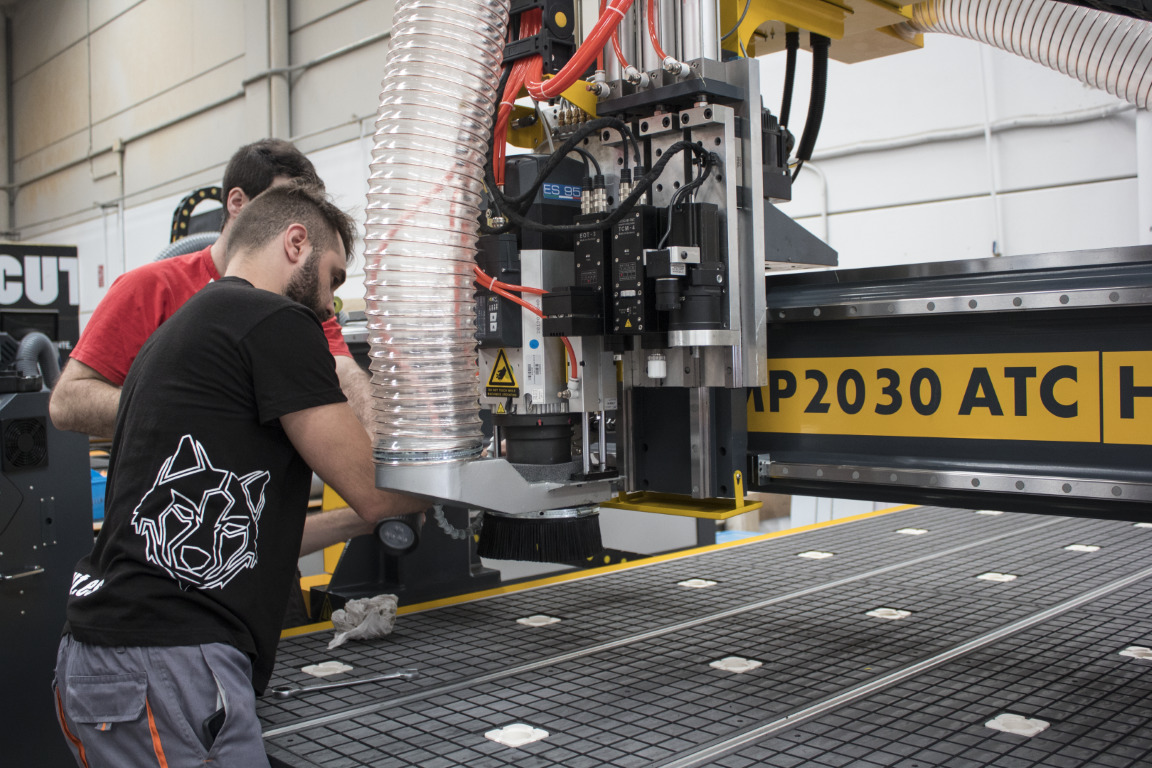

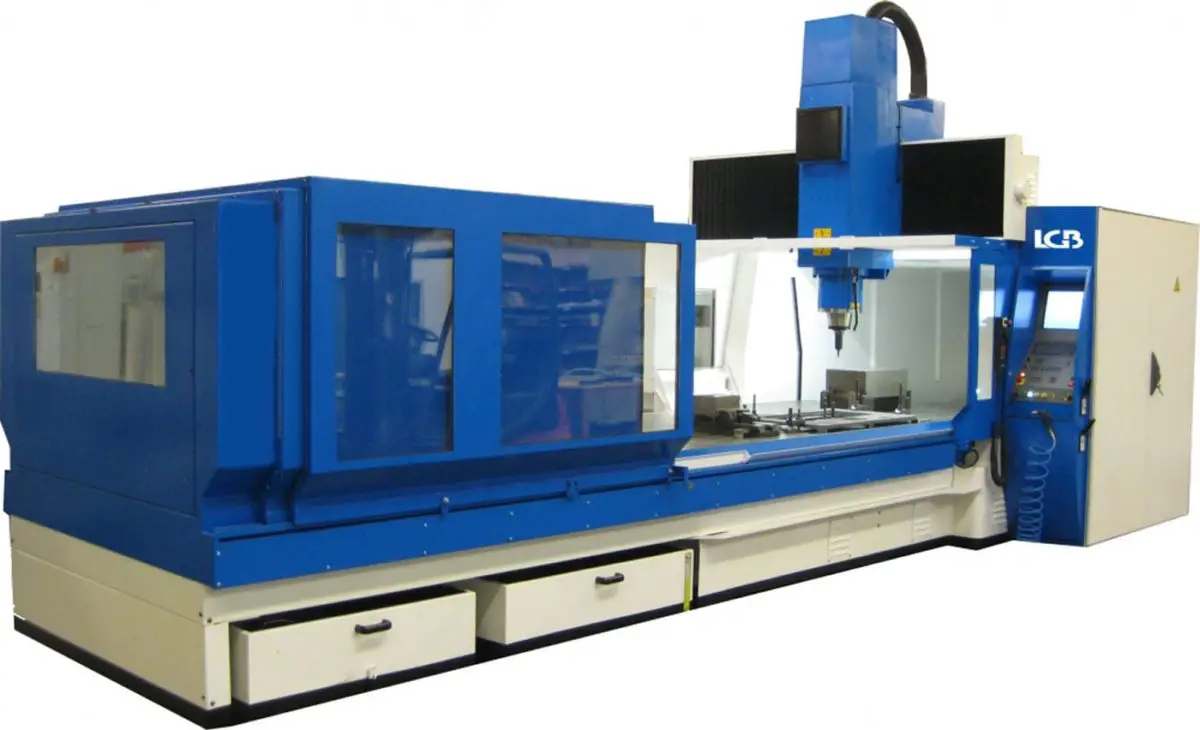

Fresadoras CNC

Las fresadoras de control numérico por computadora CNC, son máquinas que están automatizadas por un programa computarizado. Una de sus bondades es que puede realizar movimientos como círculos, líneas rectas y diagonales y un sin fin de figuras complicadas que manualmente es imposible lograr con exactitud, adicionalmente contribuye a la optimización de los procesos de manufactura relacionados con: productividad, celeridad, reproducción, adaptabilidad en los diseños, minimización de los desechos de producción en el manejo de las piezas y la seguridad en el operario.

Una de sus principales aplicaciones es en relación a los volúmenes de producción de piezas simples y en una producción media o baja en piezas complejas o con diseños complicados, permitiendo realizar procesos mecanizados de exactitud, con la inclusión de un programa se puede cambiar el diseño de la pieza, se cambian los elementos técnicos de la fresadora para que el programa pueda realizar el diseño, así como el acomodo o sujeción de la pieza en la mesa de trabajo.

Físicamente las fresadoras CNC, son muy parecidas a las fresadoras convencionales ya que poseen los mismos elementos móviles como las mesa, el cabezal de corte, el husillo y los carros que se desplazan lateral y transversalmente, la diferencia radica en que no poseen torniquetes ni manijas para hacer que las partes móviles se muevan, la misma está equipada con una pantalla con un panel de control y un dispositivo metálico donde se ubican los dispositivos eléctricos y electrónicos que tienen como función el accionamiento de los torniquetes, palancas y manijas de las máquinas tradicionales.

Por los elementos que se encuentran en la CNC, es la responsable de los movimientos de la fresadora a través del programa de sistema diseñado para tal fin. Las industrias que lideran el manejo de las fresadoras CNC son las relacionadas con el automovilismo con el diseño y fabricación de bloques de motor, la industria aeroespacial con las turbinas de aviones, la industria médica y la electrónica con la elaboración de moldes y diseño de prototipos, componentes eléctricos, entre otros.

Medidas de Seguridad

Las medidas de seguridad para el uso de las fresadoras son sumamente importantes para evitar accidentes, por lo que hay que cumplir con una serie de requisitos y condiciones de trabajo que contribuyan con los niveles apropiados de seguridad y salud en el trabajo, entre los que destacan los que a continuación se mencionan:

- Utilice siempre brocas afiladas, esto reducirá los efectos de que broca pueda atorarse en la madera o en el material que esté utilizando para el trabajo, ya que la fresadora puede torcerse esta situación podría desencadenar que la fresadora salga de sus manos con un movimiento brusco.

- La pieza de trabajo deberá estar bien sujeta a la mesa de labor, esta deberá permanecer sin movimientos de manera plana mientras se realiza el trabajo de fresado.

- No empuje a la fresadora, permita que ella realice el trabajo a su ritmo, por lo cual usted sólo debe sostenerla firmemente para mantener el control de la herramienta.

- Utilice las pantallas protectoras, caretas o los lentes de protección para evitar que las virutas o los residuos del material que se esté trabajando dañen sus ojos, igualmente utilice guantes para la protección de sus manos.

- Nunca utilice ropa holgada en específico camisas con mangas anchas, corbatas o bufandas, así como anillos, collares, si tiene el cabello largo debe llevarlo recogido, para evitar que alguno de estos elementos se enrede con la fresadora.

- Espere que la broca termine de girar antes de soltar la fresadora.

- Si requiere realizar ajustes o cambiar la broca, primero desenchufe la herramienta.

- Nunca guarde su fresadora sin haber ajustado la broca, la siguiente persona que la utilice no sabrá si la broca está ajustada o no, si no está ajustada al volver a encenderla esta puede salir volando y causar daños en su alrededor.

- Conocer muy bien el funcionamiento de la fresadora, las instrucciones de manejo establecido en el manual suministrado por la casa fabricante de la fresadora y tener claramente identificado donde se encuentran los botones de apagado en caso de emergencia.

Si fue de su agrado este artículo, te invitamos a visitar los siguientes enlaces: