Las soldadoras eléctricas tradicionales, son utilizadas para soldar a través de un proceso termoeléctrico que utiliza la electricidad y la transformada en energía, generando un calor controlable que permite realizar la unión o fusión de dos o más piezas metálicas y que al enfriarse quedan fundidos en una sola pieza, bajo un tiempo y una precisión regulada. A través de este artículo te invitamos vamos a indagar un poco más sobre este interesante tema.

Índice del Artículo

¿Qué son las Soldadoras eléctricas tradicionales?

Las soldadoras eléctricas tradicionales, son aquellas que para su funcionamiento utilizan transformadores, que es un dispositivo que transforma la energía del suministro eléctrico de un voltaje de 220 v a 440 v a un voltaje menor para poder trabajar sin riesgos, gracias a la corriente eléctrica los materiales se calientan y se fusionan cuando la corriente se apaga los elementos se enfrían y se solidifican.

Estas soldadoras eléctricas tradicionales son fabricadas con un alto nivel de calidad y durabilidad, son prácticas y de fácil mantenimiento, sin embargo, son máquinas sumamente pesadas ya que poseen un mayor tamaño, volumen y peso y esto se debe a los elementos que la componen.

¿Para qué sirven?

Las máquinas de soldadoras eléctricas tradicionales, sirven para unir piezas metálicas, están diseñadas para trabajos de soldadura a nivel industrial, tienen una salida de corriente alterna ésta es la corriente eléctrica en la que la vía del flujo de electrones tiene intervalos regulares o cíclicas y que por el uso del transformador de la máquina de soldar permite controlar el voltaje disminuyendo o aumentando la tensión logrando una optimización de la energía eléctrica.

Historia

La historia de la soldadura se inicia hace varios milenios en los procesos de metalurgia ocurridos en la Edad de Bronce en los años 3000 antes de Cristo a.C y se fortaleció en la Edad de Hierro 500 a.C, en los asentamientos ubicados en Europa en el Oriente Medio. El proceso de soldadura fue utilizado para la construcción del Pilar de Hierro de Delhi, ubicado en la India en los años 310 el cual tiene un peso aproximado de 5,4 toneladas.

En la época de la Edad Media se realizaron soldaduras utilizando el método de la fragua, en el cual los herreros calentaban y golpeaban el metal de manera repetida logrando una unión de los elementos del metal.

En la década de los años 1540 se registró de en un manual las técnicas del forjado, sin embargo el proceso de la soldadura fue evolucionando y se transformó radicalmente durante el siglo XIX específicamente en el año 1800, cuando el químico inglés Sir Humphry Davy, descubrió el arco eléctrico que es el proceso que se genera cuando el electrodo cargado con la energía eléctrica toca el metal y se produce un arco de calor para las soldadoras eléctricas tradicionales.

Posteriormente en el siglo XX fueron evolucionando otros métodos de soldadura, como por ejemplo la soldadura de perno el cual se utilizó para la construcción de naves y edificaciones, la soldadura de arco sumergido en el cual la fusión de los metales se produce por el calentamiento de un electrodo continuo y que son protegidos por uno o más arcos de calentamiento y se utilizó para la construcción naval y puentes de acero, la soldadura de arco de gas, entre otras.

Para el año de 1950 se desarrolló la soldadura de arco metálico blindado en el cual se utiliza un electrodo revestido con un material fundente el cual es una sustancia que se le coloca a otra para proporcionar una mejor fusión de los elementos metálicos, entre los materiales fundentes se encuentran: el carbonato de sodio, el carbón, el bórax, la cal y el fósforo, los cuales facilitan contribuyen con el proceso fusión y soldadura de estructuras pesadas, donde se requiere la fusión de materiales como el acero, el acero inoxidable, aluminio, níquel y cobre.

En el año de 1958 también se desarrolló la soldadura por rayos de electrones donde la fuente de calor es concentrada y para el año de 1960 se presentó el rayo láser lo que trajo consigo el impulso para la soldadura con rayos láser el cual es utilizada de manera automatizada y que tiene como característica principal la precisión a una gran velocidad.

¿Cómo funcionan las Soldadoras eléctricas tradicionales?

Las soldadoras eléctricas tradicionales funcionan por la activación eléctrica de un electrodo que suelda o pega dos componentes, a través de una fusión por medio del calor producido por el voltaje, el cual está determinado por el diámetro del electrodo, la distancia entre el electrodo y la pieza, el grosor de la pieza y la posición de la soldadura.

¿Cómo utilizar una soldadora eléctrica tradicional?

Las soldadoras eléctricas tradicionales, se identifica porque es un proceso simple en el cual no se requiere de un procedimiento especial, basta solo con tener los insumos adecuados para iniciar el proceso, además que los elementos como la suciedad de las partes a unir, la contaminación atmosférica están minimizadas.

Las soldadoras eléctricas tradicionales permiten que las piezas a soldar tengan mayor calidad en sus acabados, hay una mayor precisión en el proceso, se pueden realizar soldaduras de alta velocidad utilizando chapas finas, se puede soldar tanto en espacios internos como al aire libre.

Para la realización de las soldadoras eléctricas tradicionales, se requiere de energía eléctrica, en esta técnica la amplitud del arco de soldadura está íntimamente relacionado con el voltaje y la cantidad y la calidad del calor generado relacionado con la intensidad de la corriente.

Las soldadoras eléctricas tradicionales se realizan de dos formas, la primera en ángulo y la segunda por el tope de penetración.

Por ángulo

En la soldadura de ángulo el parámetro a fusionar se le llama ancho de garganta y se determina tomando en consideración la distancia del quino que es el ángulo que conforman los dos elementos a unir y la línea de los extremos de la soldadura. En el ancho de garganta se debe asegurar la penetración correcta de la soldadura, ya que es necesario que el espectro térmico logre producir el punto de fusión en el lugar necesario.

Por tope de penetración:

Con este procedimiento la soldadura alcanza una temperatura de fusión, siendo este el momento adecuado en el que se produce la continuidad del material de la soldadura con el elemento a fusionar. La a soldadura de tope es utilizada para penetrar en los cortes de estilo bisel o bies, el cual corresponde al corte oblicuo del extremo de la pieza quedando la soldadura entre los dos espacios de las piezas a soldar.

La temperatura y el proceso de Soldabilidad

Para realizar la soldadura eléctrica se utiliza el electrodo que es el que permite unir las piezas metálicas, el proceso de fusión se realiza a una temperatura aproximada de 250 °C, cuando el componente del electrodo se enfría une a las diferentes piezas.

En la soldadura por resistencia, las superficies a soldar son atravesadas por el calor que genera la corriente eléctrica de las soldadoras eléctricas tradicionales, las cuales van desde los 100 a los 100.000 amperios, permitiendo que la cantidad de corriente o la cantidad de carga eléctrica, en este proceso se crea un charco de metal fundido a causa del calor y es el que fusiona a los metales.

Partes

Las partes de los componentes de una soldadora eléctrica tradicional son las que a continuación se describen:

Máquina de soldar

La máquina de soldar es el componente más importante dentro de la actividad de la soldadura ya que en el mismo se encuentran todos los elementos que transmitirán la energía apropiada para realizar el trabajo de soldadura, entre los que se encuentran:

Cable de Tierra

El cable de tierra, se encuentra conectado a la pieza donde se ubica el electrodo y es el que permite depositar las cargas eléctricas y permite una vía de conducción de la electricidad a la tierra con la finalidad que no se produzca un corto circuito dentro del aparato de la soldadora eléctrica tradicional y que pueda afectar al operario con una descarga eléctrica.

Manija de regulación del amperaje

La manija de regulación del amperaje es el botón que gira y cuyo objetivo es regular el amperaje según el trabajo de fusión a realizar.

Switch de Alto o Bajo Voltaje

El switch o botón que se utiliza para regular el voltaje a través de la manija de medida de amperaje.

Seguro de la máquina de soldar

El seguro de la máquina es el elemento por medio del cual se asegura el electrodo con la finalidad que pueda realizarse de una mejor manera el procedimiento de la soldadura.

Cables

Los cables utilizados en la soldadora eléctrica tradicional, se establece en relación al nivel de la corriente que se va a utilizar para la soldadura, mientras mayor será la corriente y el período de trabajo, mayor deberá ser el establecimiento del diámetro del cable, para que éste no se recaliente, igualmente si el proceso de soldadura se realiza a poco distancia de la fuente de energía, se requiere que el diámetro del cable de la soldadura sea mayor para reducir las posibilidades de caída de voltaje.

Portaelectrodo

El portaelectrodo es el instrumento utilizado en la soldadura eléctrica tradicional o soldadura manual con electrodos, el portaelectrodo está fabricado para reducir las descargas eléctricas que generan cortos y afectan el proceso adecuado de la soldadura, están creados para enganchar al electrodo y guiarlo sobre la costura que se requiere soldar.

El portaelectrodo se caracterizan por ser livianos y minimizar la fatiga de la energía durante la soldadura, adicionalmente poseen un sistema de aislamiento completa o sólo a nivel del manto.

Los cables de los portaelectrodos poseen cualidades mecánicas y dieléctricas lo que significa que son aislantes o malos conductores de la electricidad y el calor por lo que lo convierte en un elemento seguro, además son resistentes a los elementos de abrasión, humedad, compresión y de los ácidos que pueden afectar su funcionalidad, esta herramienta resiste una temperatura aproximada de entre los -70 °C hasta los 105 °C, adicionalmente los cables de los portaelectrodos son flexibles y esta situación se debe a los materiales con que fueron empleados para el aislamiento, así como la cubierta que es la más apropiada para su utilización en lugares húmedos y secos.

Electrodo

El electrodo es un elemento que conduce la energía eléctrica cuya función es hacer contacto las piezas metálicas para que se produzca el calor de la fusión.

¿Qué es un electrodo?

El electrodo es una varilla metálica que está recubierta de materiales diversos, según la aleación que se quiera generar, para que el proceso de soldadura se efectúe de manera eficiente, el objetivo del electrodo en las soldadoras eléctricas tradicionales, es generar el calor del arco eléctrico en su extremo cuando es utilizado como el polo de circuito eléctrico el material o pieza a soldar.

En el proceso de las soldadoras eléctricas tradicionales, con la utilización del electrodo ocurre el proceso de oxidación -reducción, en donde el metal que está en contacto con el electrolito tiende calentarse y a disolverse, este proceso hace que se cargue negativamente, haciendo que los iones del electrolito se descarguen en el metal.

El objetivo del un electrodo puede estar catalogado como de función eléctrica para obtener la ionización que es la conversión de los átomos cargados eléctricamente y como función física para proporcionar la producción del cordón de soldadura y de esta manera producir la función metalúrgica de la fusión de las piezas metálicas.

Clasificación

Existe una amplia gama para la utilización de los electrodos en las soldadoras eléctricas tradicionales, por lo que hay que tener en consideración la clasificación del mismo, el cual tiene las siguientes características:

Electrodos desnudos: Los materiales con los que están fabricados los electrodos desnudos no los protege contra los elementos de los gases como del oxígeno y del nitrógeno, su utilización está direccionadas a trabajos de poca extensión ya que su calidad final es de baja calidad, son utilizados solamente cuando se requieren soldaduras de cordones secundarios éstos son los depósitos continuos del material de soldadura y en las soldadoras con cargas eléctricas estáticas.

Electrodos revestidos: Es el electrodo utilizado para soldaduras eléctricas y mayoritariamente en estructuras metálicas, se encuentran revestidos de diversos elementos de acuerdo a la acción de la soldadura que se vaya a realizar, estos revestimientos adicionalmente protegen al metal objeto de la soldadura o al metal fundido de las propiedades que se encuentran en la atmósfera y por esta razón estabilizan el arco eléctrico que es la descarga eléctrica que se forma entre los electrodos.

Tipos de electrodos

Los electrodos se caracterizan por su tipología según el trabajo a realizar, entre ellos se encuentran los que a continuación se indican:

Celulósicos

El electrodo celulósico es utilizado en las soldadoras eléctricas tradicionales en cualquier ángulo de posición, poseen un revestimiento del 45% de celulosa en Cobalto CO, Dióxido de carbono CO2 y vapor de agua, también pueden tener Bióxido de titanio o Ferro Manganeso.

Los electrodos celulósicos son considerados de alta penetración y se utilizan para soldaduras de aceros al mediano y bajo carbón, puede ser utilizado para soldar en todas las posiciones, son apropiados para soldar costuras cilíndricas de tuberías de grandes proporciones en su diámetro, por lo que su aplicación principal es en la colocación de tuberías, en placas de acero galvanizado igualmente es utilizado para trabajos así como trabajos bajo el agua, reparaciones navales, plataformas marinas, entre otros.

El electrodo de celulósico poseen una solidificación rápida, tiene un magnífico notable capacidad de desempeño y resistencia, es elástico, posee maleabilidad y una gran penetración para la fusión.

Rutilicos

El electrodo rutilico es utilizado en las soldadoras eléctricas tradicionales en cualquier ángulo de posición, su componente es de óxido de titanio o rutilo, posee una buena penetración para un fácil proceso de encendido y reencendido por lo que es el electrodo adecuado para la utilización en láminas delgadas, los cordones que soldadura que realiza son de excelente apariencia, sus principales usos están direccionados a las áreas de fabricación de carrocerías, las cajas de camiones de volteo, herrería en general.

Las principales propiedades del electrodo rutilico es que forma un arco de calentamiento suave, las piezas a fusionar poseen un buen acabado, posee resistencia y la penetración de soldadura va de mediana a baja proporción de calentamiento.

Básicos

El electrodo básico es utilizado en las soldaduras eléctricas tradicionales en cualquier ángulo de posición, posee un doble cobertura y bajo contenido de hidrógeno o total ausencia de humedad, está reforzado con carbonato de calcio CaCO3 y fluorita, por lo que se obtiene una alta calidad en contenido de hidrógeno y carbono, así como también permite absorber y equilibrar las impurezas derivadas del azufre y del fósforo, es muy utilizado en materiales que contienen acero con altos contenido de carbono.

Los acabado finales de la soldadura con el electrodo básico, no son muy refinados, sin embargo con éste tipo de soldadura se obtiene las mejores propiedades de dureza y mayor seguridad frente a la fusión de grietas, razón por la cual es el electrodo más utilizado en situaciones de alta complejidad, como por ejemplo laminas de grosores de grandes dimensiones o de gran resistencia, igualmente cuando se requiere soldaduras que posteriormente se expondrán a temperaturas muy bajas o la fusión metales que requieran alta ductilidad, que son aquellos que pueden sufrir deformaciones sin romperse como es el caso de los puentes.

Los revestimientos que poseen los electrodos tienen la característica de conservar o aumentar las potencialidades de las soldadoras eléctricas tradicionales, por lo que cada uno de los electrodos tiene su ámbito de aplicación, sin embargo, en términos generales los electrodos proporcionan los siguientes beneficios:

- Alto grado de penetración en la fusión.

- Se obtiene un crecimiento de la energía eléctrica sin socavar o afectar las piezas a fusionar o soldar.

- La presentación del cordón de soldadura es de calidad óptima de acuerdo a el tipo de soldadura a realizar.

- Provee una mayor estabilidad en al arco del calentamiento.

- Contribuye a la protección de las piezas por la minimización de la oxidación inmediata de los metales.

- Contribuye a la eliminación de ácidos que puedan estar presentes en los metales, por la composición química con la cual se elaboran los revestimientos de los electrodos.

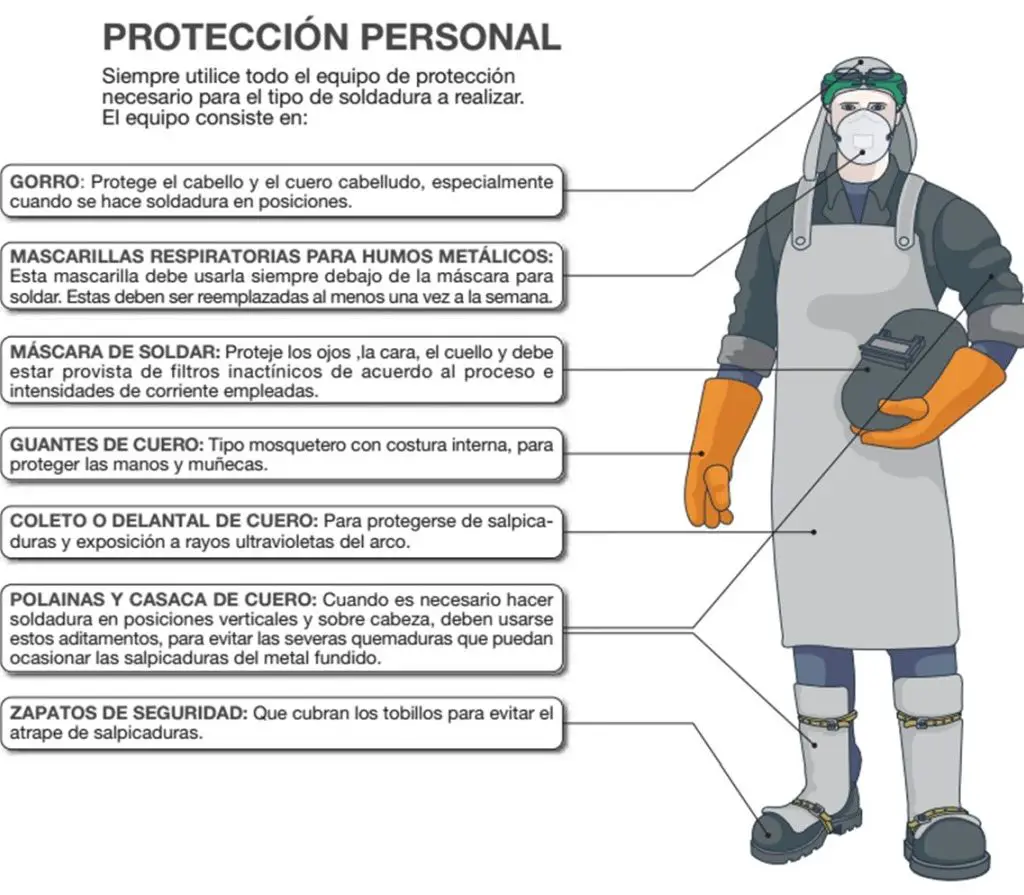

Medidas de seguridad

El operario que ejecuta trabajos de soldadura, el operario está expuesto a una cantidad de riesgos, los cuales están íntimamente relacionados con el oficio, por lo que se tiene que tener en consideración la protección por las radiaciones producidas por el calor emanado de la electricidad, las chispas que pueden producir quemaduras, entre otros aspectos que se mencionan a continuación:

- Ropa adecuada que sea resistente a las chispas o al metal fundido que cubra los brazos y cuello, igualmente debe estar libre de residuos de aceite y grasas ya que estos componentes tienen a ser inflamables.

- Guantes de cuero para proteger las manos de los efectos de las chispas y del metal fundido.

- Protección de la cabeza con casco, así como la utilización de máscaras con pantalla de protección tanto de la cara como de los ojos.

- Calzados de seguridad con componentes de aislante eléctrico y con protección de cuero que aísle las chispas y el resto del material fundido.

- Los pantalones no deben estar con el ruedo hacia la parte exterior y los bolsillos de las diferentes piezas de vestir deben poseer botones, ya que los bolsillos pueden ser objeto de almacenaje de cualquier metal fundido, lo que puede generar quemaduras.

- Peto o delantal de cuero que proteja desde el pecho hasta por debajo de las rodillas.

- Máscara protectora de humos tóxicos, sobre todo si el área a ejecutar el proceso de la soldadura no cuenta con suficiente ventilación natural.

- Se deberá evitar realizar trabajos de soldadura en lugares donde estén presentes material inflamable o gases explosivos.

- Se deberá utilizar protectores incombustibles como toldos o pantallas protectoras en aquellos casos en que las chispas tengan mucha expansión en la superficie donde se está trabajando.

Sugerencias básicas

A continuación, se presentan unas sugerencias básicas para efectuar el proceso de las soldadoras eléctricas tradicionales:

- Es importante que antes de comenzar el proceso, se limpie la superficie que vaya ser objeto de la fusión de los residuos de óxido y pintura.

- La velocidad para la soldadura debe ser la adecuada, si se realiza muy lento se pueden realizar orificios a la zona de metal, si la velocidad es muy rápida puede que el metal no se caliente adecuadamente como para realizar una apropiada fusión de los materiales y la calidad de la soldadura quedará comprometida ya que será delgada y frágil.

- Verifique la calidad de la terminación de la soldadura, si queda material remanente acumulado por los alrededores y al cual se le denomina escoria y que son las impurezas generadas durante el proceso de la soldadura con la aplicación de los electrodos, es conveniente limpiarlo con un cepillo de alambre.

Si fue de su agrado este artículo, te invitamos a visitar los siguientes enlaces: