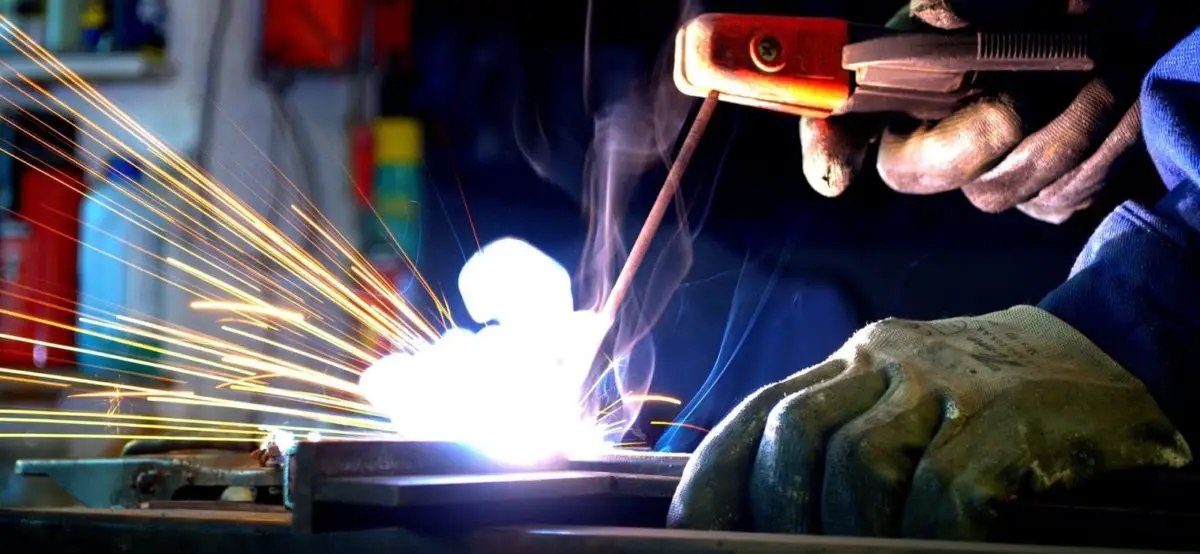

Si existe algo que es básico en todos los procesos de construcción es la soldadura ya que es un proceso que permite unir dos piezas de metal y formar una sola. Ahora bien, con los avances en la tecnología, son muchos los Tipos de Soldadura que existen y puede que tengas la dudad de cual usar, en este artículo te ayudaremos con ello.

Índice del Artículo

¿Cuáles son los tipos de soldadura y sus usos?

Primero debemos definir que la soldadura es un proceso de fijación en el cual se pueden unir dos o más piezas de un material que suelen ser metales o termoplásticos. La soldadura se logra alcanzando el punto de fusión de las piezas que se desean unir.

Para facilitar este proceso de unión se suele agregar un material de aporte que puede ser metal o plástico, el cual, al fundirse forma una especie de capa de material fundido entre las piezas que se desean unir. A este proceso de le conoce como baño de soldadura. Una vez que se hayan enfriado, las dos piezas se convierten en gracias a esta unión fija a la que se le denomina cordón.

En muchas situaciones, se emplean tipos de soldadura en la cual se utiliza de forma conjunta la presión y calor para producir la soldadura. Muchas veces se suele emplear la presión por si misma para lograr la soldadura. A este proceso se le conoce como soldadura blanda.

Otro de los tipos de soldadura que podemos mencionar y que contrasta con el proceso que acabamos de mencionar en contraste con la soldadura blanda, es la soldadura fuerte. Este proceso implica el derretimiento de un material cuyo punto de fusión es bajo, el material fundido se usa para armar un enlace entre dos piezas de trabajo sin la necesidad de fundir los mismos.

Para llevar a cabo el proceso de soldadura se emplean muchas fuentes de energía diversas, dentro de ellas podemos la llama de gas, arco eléctrico, láser, rayo de electrones, procesos de fricción o ultrasonido, entre otros. En la actualidad, la energía que se emplea para formar la unión entre dos piezas de metal por lo general proviene de un arco eléctrico. En cambio, la energía necesaria para soldaduras de termoplásticos proviene del contacto directo del material con una herramienta o un gas caliente.

En términos generales, la soldadura con frecuencia se realiza en un ambiente industrial, sin embargo, en tiempos recientes se ha hecho un proceso sumamente común. Inclusive, se ha podido realizar soldadura bajo el agua y en el espacio, siendo estos los tipos de soldaduras más modernos. No podemos dejar de mencionar que la soldadura es una actividad peligrosa, por lo que, es necesario tomar medidas de precaución. Dichas medidas evitaran quemaduras, descargas eléctricas, intoxicaciones por humos venenosos y sobreexposición a la luz ultravioleta.

Hasta finales del siglo XIX el único proceso de soldadura conocido era la soldadura de fragua, siendo este uno de los tipos de soldadura más antiguos. Este método de soldadura era empleado por los herreros por muchos siglos para juntar metales luego de calentarlos y golpearlos. Para estos procesos, los herreros empleaban dos tipos de soldadura que son la soldadura por arco y la soldadura a gas, procesos que sirvieron como base para el desarrollo de otros tipos de soldadura conocidos como soldadura por resistencia y soldadura eléctrica.

Las tecnologías den torno a los procesos de soldadura avanzó de forma muy agresiva durante el comienzo del siglo XX mientras transcurría la Primera Guerra Mundial. Ahora bien, con la llegada de la Segunda Guerra Mundial era inminente el incremento en la demanda de métodos de unión fiables y baratos.

Luego de las guerras, se desarrollaron novedosos tipos de soldadura modernos, dentro de ellos se incluyeron la Soldadura manual de metal por arco, método que en la actualidad es uno de los más populares para soldar. También se introdujeron procesos semiautomatizados y automáticos como la Soldadura GMAW, la soldadura de arco sumergido, la soldadura de arco con núcleo de fundente y soldadura por electroescoria.

Los avances tecnológicos de las soldaduras no se detendrían ahí, ya que se desarrollo la soldadura por rayo láser y la soldadura con rayo de electrones. Estos novedosos tipos de soldadura se inventaron a mediados del siglo XX. Con los avances de la ciencia, hoy en día, el mundo de la soldadura se encuentra en un constante avance. Todos estos avances giran en torno a las cada vez más nuevas instalaciones industriales. Por otro lado, los investigadores actuales tienen presente siempre el desarrollo de nuevos tipos de soldadura que otorguen una mayor calidad en la soldadura.

De forma práctica se dice que en la soldadura intervienen elementos que son conocidos como las 5 M. Estas 5 M son: Mano de obra, Materiales, Máquinas, Medio ambiente y Medios escritos. Estos últimos vendrían siendo los procedimientos a emplear en dependencia de los tipos de soldadura. Una soldadura satisfactoria implica que la unión debe resistir pruebas mecánicas que son la tensión y el doblez. Ahora bien, a continuación te mostraremos los tipos de soldadura más populares actualmente y cual debes emplear dependiendo del tipo de trabajo que te encuentres realizando.

Soldadura por gas

Uno de los tipos de soldadura más comunes que existen es la Soldadura por gas. Dentro de este método encontramos la soldadura oxiacetilénica que se conoce también como soldadura autógena o soldadura oxi-combustible. Resulta ser uno de los procesos más viejos y más versátiles dentro de la soldadura. Sin embargo, en tiempos recientes se ha ido marginando a nivel industrial por la introducción de nuevas tecnologías.

La soldadura por gas todavía es muy usada para soldar tuberías y tubos, así como también, para trabajos de reparación. Los equipos empleados para este tipo de soldadura son económicos y simples. Por lo general se requiere de la combustión del acetileno en oxígeno para así producir una temperatura elevada de la llama de soldadura que se aproxime a los 3.100 °C.

Debido a que la llama es menos concentrada que en el caso de un arco eléctrico, el enfriamiento de la soldadura es un poco más lento por lo que se pueden llegar a producir mayores tensiones residuales y distorsión de soldadura. Sin embargo, este proceso es ideal para la soldadura de aceros de alta aleación. Muchas personas inexpertas suelen confundir la soldadura por gas con un proceso muy similar que se conoce como corte de oxicombustible. El corte de oxicombustible es empleado para cortar metales de forma precisa.

Dentro de la soldadura por gas podemos conseguir diversos métodos como la soldadura de acetileno y oxígeno, la soldadura de hidrógeno y oxígeno y la soldadura de gas a presión. Todos estos procesos son iguales, la única diferencia es el tipo de gas que se emplea para la soldadura. Una antorcha de agua es comúnmente utilizada para la soldadura de precisión en artículos como la joyería. Por otro lado, la soldadura por gas se usa también para soldar plásticos, sin embargo, el gas que se usa es el aire que se calienta pero a temperaturas mucho más bajas de lo usual.

Soldadura MIG

La soldadura MIG cuyas siglas significan “Metal Inert Gas” también es conocida como soldadura MAG “Metal Active Gas”, esto en dependencia del tipo de gas que se inyecte. Ese tipo de soldadura también se denomina como GMAW cuyas siglas significan “Gas Metal Arc Welding”. En esta última se emplea un proceso de soldadura por arco bajo gas protector con electrodo consumible.

Este arco se produce gracias a un electrodo formado por un hilo continuo y las piezas que se desean unir quedan protegidas de la atmósfera circundante gracias a un gas inerte que es el caso de la soldadura MIG o bien por un gas activo como sería en el caso de la soldadura MAG. La soldadura MIG ha resultado ser uno de los tipos de soldadura más productivos. Si lo comparamos con la soldadura MMA donde se debe detener la soldadura cada vez que se necesita reponer un electrodo consumido, en el caso de la soldadura MIG, esta situación no suele ocurrir.

Por otro lado, el uso de hilos sólidos y tubulares han incrementado aún más la eficiencia de este tipo de soldadura en hasta un 80% a 95%. La soldadura MIG resulta ser un proceso versátil el cual permite depositar porciones de metal entre materiales a una gran velocidad y en diversas porciones de los materiales que se deseen unir.

La soldadura MIG es comúnmente utilizada en materiales con pequeño espesor y en medios con estructuras hechas de acero o de aleaciones de aluminio. También es un tipo de soldadura muy usado cuando se requiere hacer un gran trabajo manual.

La introducción de hilos tubulares en la soldadura MIG ha sido particularmente favorable en el caso de la producción de estructuras pesadas en las cuales se requiere de una soldadura que sea bastante resistente. Otra ventaja que aporta la soldadura MIG es que emplea un electrodo de metal el cual sirve como material de relleno para la soldadura el cual se va consumiendo poco a poco mientras se realiza la soldadura.

El argón es el principal gas empleado en la soldadura MIG, con frecuencia este gas es mezclado con dióxido de carbono. La soldadura MIG fue desarrollada para trabajar metales no ferrosos, pero también se ha demostrado que se puede aplicar para el acero.

Soldadura MMAW

La soldadura MMAW es una soldadura manual por arco eléctrico con electrodos revestidos, este es el tipo de soldadura más común actualmente. Es común ver que se usen las denominaciones abreviadas SMAW (del inglés Shielded metal Arc Welding) o MMA (igual del inglés manual metal Arc Welding).

Con el uso de una corriente eléctrica, bien sea corriente alterna o una corriente continua, se forma un arco eléctrico entre el metal que se desea soldar y el electrodo utilizado. Este suministro de energía produce la fusión del material y su depósito sobre la unión soldada.

Los electrodos a emplear suelen ser de acero suave y están recubiertos con un material fundente el cual permite que se cree una atmósfera protectora que evita la oxidación del metal fundido lo que favorece la soldadura. Como dato curioso, el electrodo recubierto que se usa en la soldadura por arco fue inventado por el empresario Oscar Kjellberg.

Volviendo al proceso de soldadura MMAW, la polaridad de la corriente eléctrica afecta la transferencia de calor a las piezas que se desean unir. Por lo general, el polo negativo (-) se conecta al electrodo cuando soldamos con polaridad directa. En el caso de soldar materiales muy delgados, se puede conectar el polo positivo (+) al electrodo y estaríamos soldando con una polaridad inversa.

La posición más recomendada para emplear la soldadura MMAW es el plano (PA), sin embargo, se puede lleva a cabo ese tipo de soldadura en cualquier posición. La intensidad y la tensión adecuada para llevar a cabo la soldadura se obtienen por medio de un transformador.

Haciendo uso de diferentes sistemas aplicados al secundario se puede llegar a obtener diversas tensiones. Esto, siempre y cuando adecuemos la potencia del arco al tamaño de las piezas que se van a soldar. Los equipos que se usan para la soldadura MMAW pueden ser versiones muy sencillas las cuales permiten realizar pequeños trabajos de bricolaje. También encontramos versiones un poco más complejas diseñadas para arduos trabajos industriales.

Los equipos de soldadura manual por arco eléctrico con electrodo revestido emplean típicamente una fuente de corriente constante y un electrodo. A esto se le añaden además un portaelectrodos, una pinza de masa y los cables de conexión que permiten conectar estos materiales con la fuente de corriente.

Soldadura con arco eléctrico

La soldadura con arco eléctrico implica acercar el electrodo al metal que se desea soldar para así formar un arco. Para este tipo de soldadura se utilizan dos métodos que son el Rayado y golpeado. El método de rayado se puede comparar a encender un fósforo de gran tamaño. Por su parte, el método de golpeado consiste en dar pequeños golpes suaves en sentido vertical para poner a funcionar la máquina.

En ambos métodos, la corriente para soldar genera un arco tan pronto el electrodo toque el metal que se desea soldar. Es importante mencionar que si se deja el electrodo en esa posición, este se quedaría pegado al metal inutilizando la máquina. Para evitar esta situación, se debe elevar el electrodo tan rápido como haga contacto con el metal para que este se transfiera en forma de glóbulos. En caso de que se levante mucho el electrodo se extinguirá el arco y hará necesario repetir todo el procedimiento.

Cuatro años después de que surgió la soldadura con arco eléctrico, se patento otro tipo de soldadura conocido como soldadura con varilla metálica. Sin embargo, este procedimiento no sería tan importante en el ámbito industrial hasta que el sueco Oscar Kjellberg inventaría en el año 1.904 el electrodo recubierto. Tuvieron que pasar casi 50 años para que el uso del electrodo recubierto fuese masivo a nivel industrial.

Es importante mencionar que la estabilidad del arco para la soldadura con arco eléctrico va a depender de una amplia serie de factores. Dentro de estos factores destacan la ionización del aire para que fluya adecuadamente la electricidad.

Ahora bien, para lograr una buena ionización, se deben añadir al revestimiento del electrodo productos químicos que tengan una buena cantidad de sales de sodio, potasio y bario. Estos productos tienen una tensión de ionización baja y un poder termoiónico elevado. Para ampliar un poco más la información de este apartado, te recomendamos visitar nuestro artículo Soldadora de arco eléctrico, porqué elegirla, ventajas para que amplíes más esta información.

Soldadura TIG

La soldadura por electrodo no consumible o conocida popularmente como soldadura TIG (cuyas siglas en inglés son Tungsten Inert Gas). Este tipo de soldadura se caracteriza por el uso de un electrodo de forma permanente el cual se compone de tungsteno. En este método de soldadura se usa como medio de protección un chorro de gas el cual impide la contaminación de la junta.

Es importante mencionar que la producción de este tipo de electro de tungsteno es muy costosa. En la actualidad, se han descubierto materiales que pueden reemplazar a este tipo de electrodos. Esto ha permitido a las industrias reducir los costos y además se han descubierto características térmicas en estos materiales que han introducido mejoras notables en esos procesos.

Este tipo de soldadura TIG se patentó en el año 1.920 pero no se comenzaría a usar de forma masiva hasta el año 1.940. La razón principal de su escaso uso era el costo y las complicaciones técnicas que acarreaban la soldadura con este método. A diferencia de las soldaduras con electrodos consumibles, en el caso de la soldadura TIG, el metal que forma el cordón de soldadura se debe añadir de manera externa, a menos que las piezas que se desean soldar sean lo suficientemente delgadas que no requieran que se realice este procedimiento.

El metal que se vaya a usar para realizar la soldadura debe ser de la misma composición o bien que sea similar al metal base. Inclusive, en ciertos casos se puede utilizar de forma muy efectiva como material de soldadura una pequeña porción de metal obtenida de las propias chapas que se van a soldar.

La inyección del gas a la zona donde se producirá la soldadura se consigue por medio de una canalización la cual llega directamente a la punta del electrodo y lo rodea. Debido al elevado punto de fusión que tiene el tungsteno, que es de 3.410 °C no permite que el electrodo se funda.

Por otro lado, el gas que se emplea de cierta forma protege la punta el electrodo permitiendo que luego de un uso prolongado, a penas se desgaste el electrodo. Es importante mencionar que a la hora de hacer una soldadura, es conveniente revisar la terminación de la punta. Esto se debe a que si la punta posee una geometría poco adecuada se podría ver perjudicada la calidad del soldado.

En lo que respecta al gas, los más utilizados suelen ser el argón, el helio o bien una mezcla de ambos. El helio es un gas noble inerte y suele ser el más usado en los Estados Unidos ya que este gas se obtiene de una forma bastante en yacimientos de gas natural. El uso de Helio como gas deja un cordón de soldadura un poco más achatado y menos profundo que en caso de usar el argón como gas.

Por su parte, en Europa se emplea principalmente el Argón como gas. La razón es que en este continente resulta ser un gas económico en comparación con el helio. La finalización del trabajo con argón deja un cordón un poco más triangular ya que el gas se infiltra en la soldadura. En el caso de una mezcla de ambos gases proporcionará un cordón de soldadura con características intermedias de ambos gases. Esto quiere decir que la soldadura tendría una forma un tanto triangular pero achatada.

La soldadura TIG se suele trabajar con corrientes continua y también con corrientes alternas. En el caso de emplear corriente continua y con polaridad directa, las intensidades de la corriente oscilan entre 50 a 500 amperios. Con una polaridad directa se puede obtener una mayor penetración de la soldadura y una mayor duración de nuestro electrodo.

En caso de que decidas emplear una polaridad invertida, el baño de fusión será mayor pero habrá una menor penetración. Con una polaridad invertida las intensidades variaran entre 5 y 60 amperios. Por su parte, la corriente alterna combina las ventajas de una polaridad directa y una polaridad invertida, sin embargo, otorga un arco poco estable y difícil de cebar.

Una de las grandes ventajas que trae la Soldadura TIG sobre los otros tipos de soldadura es la obtención de cordones más resistentes, dúctiles y menos sensibles a la corrosión. Esto en comparación a otros procedimientos. La razón de esta ventaja es que el gas protector impide el contacto directo entre el ambiente y el baño de fusión.

Otra ventaja que no podemos dejar de mencionar es que el empleo de gases como Helio, Argón o ambos simplifica considerablemente el proceso de soldadura de metales no ferrosos. La razón es que no se requiere del empleo de desoxidantes, por lo que, las deformaciones o inclusiones de escoria que se requieran para la desoxidación no será necesario aplicarlas.

Además, la soldadura por arco con protección gaseosa permite obtener unas soldaduras limpias y uniformes gracias a la escasez de humos y proyecciones. La movilidad que posee el gas permite que se rodee al arco transparente y le facilita al soldador una visión clara de lo que está haciendo en todo momento, esta ventaja favorece considerablemente la calidad de la soldadura.

El cordón que se obtiene con este tipo de soldadura da un buen acabado superficial el cual podría mejorarse aun más con simples operaciones de acabado. Esta ventaja tiene una incidencia favorable en los costos de producción. Por otro lado, la deformación que se produce en las inmediaciones del cordón en los otros tipos de soldadura es menor con la soldadura MIG.

Sin embargo, no todos son ventajas en referencia a la soldadura MIG. Como desventajas podemos encontrar la necesidad de proporcionar un flujo continuo de gas, por lo que será necesaria la instalación de tuberías, bombonas, entre otros materiales lo que supone un encarecimiento de ese método.

Además, para llevar a cabo la soldadura MIG se necesita de una mano de obra muy especializada hecho que también aumenta los costos de su uso. Es por esta razón que la soldadura MIG es uno de los tipos de soldadura menos utilizados, este método se reserva principalmente para uniones especiales que necesiten de un acabado superficial y con mucha precisión.

En este artículo pudimos conocer acerca de los diferentes tipos de soldadura que existen. Cada uno de ellos se adapta a las necesidades del trabajo en torno a acabado, firmeza y precisión pero también se emplean en dependencia a los costos, experiencia de la mano de obra y practicidad del mismo. Una soldadura es un punto fundamental en cualquier proceso de construcción en el cual se empleen metales o termoplásticos, sin una buena soldadura el trabajo podría ser defectuoso desde su inicio. También te pueden interesar los siguientes artículos:

- Función de la fresadora, tipos y variedad de mecanizados.

- Ingletadora, una herramienta de corte, tipos y funciones.

- Sierras y serruchos, tipos y para que materiales sirven.

- Amoladora, una herramienta muy utilizada y funciones.