La amoladora es una herramienta muy versátil de gran utilidad en un taller o a nivel industrial, pero también en el hogar, por sus variadas aplicaciones. Si deseas conocer para qué sirve, cómo funciona, cuáles son sus componentes y tipos, medidas de seguridad sobre su uso, te invitamos a leer este post. ¡Te interesará!

Índice del Artículo

¿Qué es una amoladora?

La amoladora es la increíble herramienta que se puede emplear en diversas aplicaciones en un taller, en una carpintería, a nivel industrial, así como en tareas domésticas sencillas y que puede ser usada tanto por un profesional como por aficionados siguiendo debidamente las instrucciones de uso.

Resulta muy útil para cortar diversos materiales, ya sean blandos o duros, así como para lijar y pulir una superficie y eliminar o cepillar los excesos de material o bordes gruesos de las superficies.

Se requiere conocer los diferentes tipos de discos e implementos que se usan con la amoladora para poder llevar a cabo un trabajo de calidad y obtener los resultados esperados. En Colorímetro nos presenta información tan interesante como la de la amoladora.

En tal sentido, podemos con propiedad señalar que la amoladora puede muy bien hacer las veces de lijadora, pulidora, fresadora y ranuradora, entre otras posibilidades, según el disco o accesorio que se le incorpore.

Asimismo, para poder efectuar el trabajo, es importante saber qué tipo de material y superficie se va a trabajar, de manera de seleccionar el disco apropiado para dicho trabajo con un acabado profesional.

Se trata de una máquina que puede ser utilizada de forma manual o conectada una fuente de electricidad. Además, se puede usar con una batería, si el modelo de máquina lo permite y trabajar de manera «inalámbrica». La Pirheliómetro ofrece interesantes datos a tomar en cuenta.

En el ámbito industrial, la amoladora es de uso común para llevar a cabo actividades complejas. Sin embargo, también se le emplea en tareas más sencillas que pudiera realizar una persona por su cuenta, sin tener que recurrir a los servicios de un profesional, principalmente para labores cotidianas de mantenimiento, mejora, reparaciones menores e incluso creación de piezas en áreas tales como carpintería, albañilería, electricidad, etc., en fin todo aquello que se ha catalogado como bricolaje.

Por otra parte, esta es una herramienta que incluye diversos accesorios adaptados para lograr un mejor acabado y calidad de los trabajos, incluso, los modelos de diseño portátil de fácil manipulación y traslado.

¿Para qué sirve la amoladora?

La versatilidad de la amoladora permite, como ya hemos visto, efectuar una gran cantidad de trabajos profesionales o puntuales domésticos, ya que gracias a los aditamentos que se le acoplan la convierten en cortadora, esmeriladora, pulidora, según la necesidad del trabajo a realizar.

Ello permite al usuario contar con una variedad de funciones para distintas áreas con beneficios diferentes según la clase de uso que se le dé. Se le utiliza, por ejemplo, para cortar mármol, cerámica, así como paredes de cemento.

Por tal motivo, se recomienda que, para aprovechar y obtener el mejor beneficio de la amoladora, conocer cada una de sus propiedades y especificaciones de manera tal de saber cómo sacar lo mejor de ella en sus distintas facetas funcionales: cortar, esmerilar, pulir y desbastar.

Veamos en detalle las diferentes funciones que ofrece la amoladora:

- Cortar

Para esta función generalmente se emplea una amoladora del tipo grande, la cual cuenta con un disco de espesor fino que facilita el corte de distintas clases de materiales. Entre estos materiales, se puede mencionar metales, piedras, plásticos, maderas de poca resistencia.

La amoladora puede, por tanto, hacer cortes en tubos de hierro y también de plástico, en azulejos, estructuras de cemento, varillas metálicas, etc.

- Lijar

Para este caso se utilizan normalmente amoladoras rectas. En estos trabajos de lijado en metal o madera, se logra eliminar cualquier borde indeseado de estos materiales y en los casos de orificios pequeños o ángulos, el resultado es sorprendente, para lo cual se debe escoger el tipo específico de disco con el grano de lija adecuado.

- Abrillantar y pulir

Las amoladoras tienen, igualmente, la cualidad de dar pulitura y brillo a ciertos materiales, entre los que se pueden señalar granito, baldosas, algunos tipos de piedra como silestone o mármol.

- Desbastar

Para este caso, la máquina tiene la capacidad de quitar los bordes gruesos que quedan en muchas partes de algunos materiales, como, por ejemplo, cuando se está trabajando con soldaduras de manera de nivelar y evitar que queden salientes cortantes en la superficie del objeto, que pueden resultar peligrosos.

- Decapar y cepillar

También la amoladora nos permite eliminar los restos de óxido de determinados metales con lo que se previenen riesgos innecesarios al manipularlos.

La clave del trabajo con la amoladora está en conocer tanto sus especificaciones técnicas, así como las del material sobre el cual se va a usar, ya que estos dos parámetros nos orientan en el tipo de disco que colocaremos a la máquina, siendo éste el componente más importante que nos conduce a realizar nuestro trabajo eficiente y efectivo.

¿Cómo funciona la amoladora?

Esta herramienta, que puede ser portátil o fija, funciona normalmente con electricidad a nivel industrial o manual para bricolaje, en los que se pueden emplear los modelos más sencillos.

Se fundamenta en la rotación de un disco a una elevada cantidad de revoluciones por minuto (RPM) inducida por un potente motor. Se le acopla el disco acorde a la actividad a efectuar, el cual se fija con una tuerca de seguridad.

Seguidamente, se enciende la máquina, la cual comienza a girar por medio de la rotación del husillo o eje, que es un tornillo metálico, en ocasiones con ritmo suave al principio, que se va incrementando paulatinamente, de manera de ir logrando maniobrabilidad.

Al alcanzar un buen ritmo de RPM, mínimo 5000, se puede dar inicio al trabajo sin problemas. Para desempeñar cabalmente sus funciones, la máquina cuenta con un motor eléctrico de alta potencia y un mecanismo que hace girar el eje de acople de los discos.

Asimismo, la amoladora se adapta al tamaño del trabajo por hacer, gracias a los implementos, dependiendo de la dureza o extensión de la superficie que se trabaja. Si se usa una amoladora grande, ello redundará en menos tiempo invertido, resultados precisos con cortes limpios y rectos.

Pero si la tarea a realizar es pequeña y puntual, lo indicado es utilizar la mini-amoladora, que cumple la misma función, pero con un tamaño más reducido, facilitando el lijado o pulido de piezas con menos superficie o para hacer cortes finos en metal.

Dependiendo, entonces, del trabajo a acometer y de la superficie a trabajar, se elige el tipo de amoladora y el disco a acoplar.

¿Cómo utilizar la amoladora?

Para saber cómo utilizar esta herramienta, se requieren algunos conocimientos previos que ayudarán en gran medida a prevenir accidentes y hacer el trabajo de manera más eficaz, eficiente y efectivo.

Cómo se ha señalado, es esencial conocer muy bien el área o superficie a trabajar para colocar el disco apropiado para ese tipo de material. Así también hay que saber los ajustes de cada una de las piezas que acoplan el disco a la amoladora.

Además, al emplear la amoladora, se deben usar los implementos de seguridad respectivos, tales como gafas de protección, mascarillas, protectores auditivos u orejeras y guantes como medidas de seguridad.

Asimismo, mientras esté encendida la amoladora, se requiere tener un máximo de concentración y mucho cuidado al manipularla.

A título informativo, es oportuno recordar que, aun cuando hay mucho parecido entre el taladro y la amoladora, no se deben emplear los mismos accesorios en ambos, ya que ello podría ocasionar daños en la herramienta o bien en la superficie de trabajo.

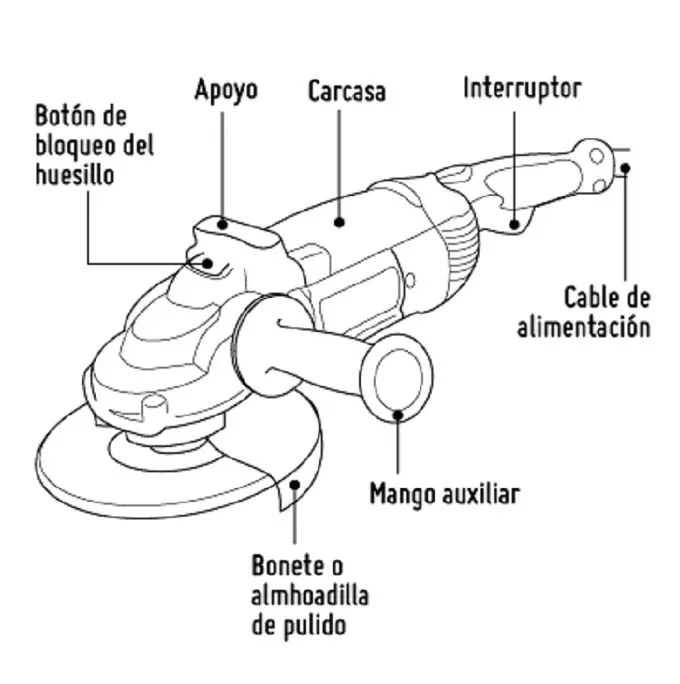

Partes de la amoladora

La amoladora consta de las siguientes partes para llevar a cabo su trabajo:

Botón de bloqueo

Se ubica en la parte superior encima del bonete o almohadilla de pulido. Su función es, como lo indica su nombre, bloquear el movimiento del eje o husillo, de manera de evitar que éste gire y poder cambiar los discos de manera fácil y rápida.

Algunos modelos cuentan con una protección de ajuste rápido para el disco.

Empuñadura

Se ubica en la parte posterior de la carcasa, está generalmente recubierta de goma y a ella se conecta el cable de alimentación que da electricidad a la amoladora.

Carcasa

Se trata del cuerpo central de la amoladora y está fabricada en material muy resistente y duradero. En ella se aloja el motor de gran potencia, que la hace funcionar y a ella se acopla el disco en la punta del husillo o eje.

Éstos se conectan mediante engranajes reductores o se pueden acoplar de manera directa al eje del motor. En la carcasa se encuentran un apoyo para el operador y la tapa de inspección de carbones, así como el interruptor de encendido o apagado.

Mango

Se localiza a uno de los lados de la carcasa y permite manipular mejor la herramienta. Esta pieza se puede cambiar de un lado a otro, dependiendo de la habilidad del operador si es diestro o zurdo.

Existen modelos diseñados con un indicador Led de sobrecarga que alerta sobre algún exceso en la herramienta. Eso depende de la marca y del modelo de la amoladora.

También hay amoladoras, que en lugar de cable de alimentación, vienen provisto de una batería, la cual debe ser reemplazada o recargada, cuando se agota su carga. Se coloca en la parte inferior de la empuñadura.

Bonete o almohadilla de pulido

Es el sitio donde se aloja el disco, el cual dispone de una carcasa protectora del disco, que es una guarda de protección al operador, así como también como medio de seguridad para evitar la expulsión de alguna pieza que pudiera causar lesiones al operador, pero también a alguna persona que esté cerca del área de trabajo.

Accesorios

Estos componentes son los que aportan a la amoladora su versatilidad para adaptarse a cada necesidad de cada trabajo.

Ellos hacen de la amoladora una potente herramienta con la cual obtener cortes precisos, hacer pulidos impecables, sacar brillo de piezas de metal oxidadas, increíbles tallas de madera, superficies de cemento perfectamente niveladas, afilar herramientas de jardinería y carpintería, etc. En este apartado te indicamos cuáles son esos accesorios.

Discos intercambiables

Son el accesorio principal que realiza las diversas tareas, según sea el tipo de disco que se monten en la herramienta de acuerdo con el trabajo a llevar a cabo.

De manera tal que existen discos para tronzar y cortar, que se usan para cualquier tipo de material, como cerámicas, madera, metales, entre otros, o para esmerilar, tallar o pulir.

Son de material blando y flexible, si se trata de los discos para el pulido y abrillantado de metales. Si su material es de alambre, es un disco para nivelar o quitar las rebabas de mecanizado o salientes que puedan tener algunas piezas.

Hay algunos discos de material abrasivo, constituidos por granos gruesos o granos finos. Los primeros son los que se emplean para desbastar o eliminar aristas de piezas metálicas.

Los de granos finos ayudan a afilar las herramientas de corte. También puede emplearse para cortar cerámicas.

Cepillos

Son unas escobillas de metal que ayudan en la tarea de limpiar y pulir las superficies de metal. Al usar este complemento se requiere verificar que está bien colocado el cepillo de manera de evitar que éste haga contacto con la amoladora cuando gire, lo que podría dañar la máquina e incluso que salga disparado del eje pudiendo lesionar al operador.

Cepillos de metal

Estos accesorios en forma de disco permiten eliminar la capa de óxido o pintura que cubre una superficie de madera o metal.

Al usar este complemente se advierte no presionar demasiado al usar la máquina para no dañar la superficie y, además, emplear una velocidad moderada.

Discos de lija

Este accesorio resulta muy apropiado cuando se desea efectuar un pulido ligero de buen acabado en superficies diversas, tales como en paredes de cemento.

Características de una amoladora

Aun cuando cada modelo de amoladora posee características propias, hay algunas que son compartidas por todos los tipos de amoladora. Estos aspectos en común son:

- El mango auxiliar es intercambiable de manera que ajustar según si el operador es diestro o zurdo, de forma que le permita trabajar con más comodidad.

- Pueden ser con cable de alimentación o de batería.

- Según el tipo, tiene un diámetro, límites de revoluciones por minuto determinados, así como una dirección de giro establecida, lo cual es un aspecto a considerar cuando se elija el modelo que más se adapta a nuestras necesidades.

- Hay amoladoras que poseen control electrónico de las RPM o giro de cabezal, dependiendo el diseño del modelo.

- Algunas tienen protector móvil que se ajusta en función del uso que le estemos dando durante el trabajo.

Tipos de amoladora

Las amoladoras se pueden clasificar según su uso y su tamaño y, tal como se adelantó previamente, a este respecto, existen dos tipos de amoladoras:

- Las mini amoladoras o pequeñas, en las cuales se emplean discos de 115 mm o 125 mm, con una potencia que oscila entre los 500 W y los 1500 W.

Son las preferidas para trabajos más delicados, sobre todo en superficies pequeñas o cuando se necesita hacer cortes más finos y preciso, y que se requiera mayor manejabilidad y movilidad.

Son ligeras y son realmente útiles para desbastar y cortar superficies de difícil acceso o que sean menos duras con espesores de entre 20 mm y 30 mm.

Por ejemplo, para cortar tubos, baldosas y cerámica, así como para pulir o decapar maderas y metales. Recomendada, además, cuando no sé es experto en el uso de esta clase de herramienta.

- Las amoladoras grandes que usan discos de 189 mm y 230 mm con potencias elevadas que pueden llegar a los 2000 W y 2600 W.

Se emplean para trabajos más intensivos y pesados, por ejemplo, en superficies extensas y demasiado duras.

Por su potencia son las que se utilizan particularmente en el ámbito profesional, pues ayudan a conseguir cortes más rectos y limpios en materiales más complejos.

Pueden cortar baldosas, ladrillos, cemento, etc.

Ahora bien, las amoladoras se pueden también clasificar según sus distintas necesidades con características técnicas diferentes, y en este caso encontramos que se han establecido dos grandes categorías:

- Portátil

- Estática.

Dentro de cada una de estas clasificaciones se hallan diversos modelos que encontramos en el mercado, entre los cuales se debe seleccionar de acuerdo con el uso que se le va a dar.

En este apartado veremos estos modelos en función de si es portátil o estática.

Portátiles

Dentro de esta categoría se encuentran cuatro modelos, dependiendo de sus características, tamaño, potencia y tipo de disco.

Amoladora recta

Es una máquina para ser usada en el lijado y pulido de determinadas piezas. En ocasiones se utiliza también en actividades difíciles de trabajar.

Funciona del mismo modo que la angular,que veremos a continuación, pero como es de menor tamaño, llega a los sitios a los que la angular no llega. Su motor puede alcanzar los 1200 W, lo que permite agilizar mucho el trabajo.

En este modelo de amoladora se coloca el disco al final de la herramienta en posición de 90 grados con respecto al motor.

Tiene un cabezal que rota en la misma dirección que el eje del motor y sirve para trabajar tanto madera como metal o fibra de vidrio, sin disminuir su potencia.

Esto hace que dé vuelta directamente con el motor eléctrico. Son mayormente empleadas para dar un mejor acabado a los metales y suelen ser usadas para superficies curvas o cilíndricas.

Amoladora angular

Es una herramienta eléctrica de mano usada para pulir superficies metálicas, limar soldaduras o suavizar las superficies de corte de metal.

Es uno de los modelos más populares en virtud de su potencia, versatilidad y porque además ofrece la posibilidad de utilizar diversos tamaños de discos.

Posee un motor eléctrico que acciona el eje rotatorio donde van los complementos o accesorios.

El mecanismo de estas amoladoras es similar al de las rectas con la única diferencia de que en lugar de tener el disco a 90 grados del motor eléctrico, las angulares tienen un engranaje con el cual el eje mueve el disco y da vueltas en la misma posición en la que está el aparato.

Se puede cortar todo tipo de materiales como tubos metálicos, tornillos, azulejos o baldosas y otros materiales de poco grosor. Asimismo, se puede usar para amolar, según el tipo de disco que se elija, así como decapar y lijar.

Se suele adicionar para un mejor trabajo piedras abrasivas, cepillos de alambre y discos para lijado, que se usan según la actividad que realiza, lo que ayuda en el corte de baldosas y adoquines, así como también se utiliza para quitar pintura y óxido.

Dentro de las amoladoras angulares se distinguen claramente las amoladoras grandes y las mini amoladoras. El tamaño de la amoladora siempre estará determinado por el disco.

Amoladora neumática

Es una herramienta de mano muy útil para los cortes finos, limpios y rectos. Es el modelo menos común, ya que a pesar de ser muy potente y ligera es menos manejable por el cable de alimentación del aire comprimido que necesita para poder funcionar.

Trabaja por medio de la energía que recibe desde un compresor, lo que implica que no tiene motor incorporado y tampoco conexión eléctrica, sino que se conecta a través de mangueras al compresor diésel.

Es usada mayormente por los que trabajan metales y por los soldadores, en virtud de que rápidamente se pone en marcha y se detiene al instante.

Amoladora inalámbrica

Es una herramienta de mano o inalámbrica que opera por medio de una batería que se le coloca en el extremo de la empuñadura y, aun cuando no es tan potente como la eléctrica, es de mucha utilidad por la independencia de movimiento que da al operador que la usa.

Es posible trabajar con ella en cualquier lado y con mucha precisión. Por lo general, la batería que utiliza es de larga duración. Algunas sugerencias para seleccionar el mejor tipo son las siguientes:

- Peso: No debe ser demasiado pesada, preferiblemente que no exceda los 4 kg, para que sea fácil de transportar y usar en lugares difíciles.

- Batería: es recomendable una de última tecnología de 18 voltios.

- Velocidad: se debe buscar un modelo que ofrezca 10.000 RPM.

- Complementos: verificar el tipo de complemento que usa cada marca, comparando características y seleccionando el que se ajuste a las tareas que se vaya hacer.

Estáticas

Se trata del tipo de herramientas fijas en un sitio como, por ejemplo, una mesa de trabajo, un banco o un pedestal.

En vista de ello, los trabajos que se realicen con este tipo de amoladora se harán siempre en el mismo lugar y no se podrá trabajar con elementos de grandes dimensiones.

Hay tres tipos de amoladoras estáticas.

Amoladora de banco

A menudo llamada de muela, es de tamaño pequeño y poco peso y va ajustada a un banco de trabajo, lo que implica que no se puede trasladar de un lado a otro, pero permite trabajar de una manera muy cómoda en un solo lugar.

Dispone de una base con dos o cuatro agujeros que permiten fijarla con tornillos y tuercas al banco de trabajo.

Es indispensable que se instale de manera firme para que esté bien estable y garantizar una manipulación segura. En este caso de esta amoladora, el funcionamiento es distinto, ya que el operador es el que ejerce la fuerza contra el disco de corte al cortar, en lugar de hacerlo con la herramienta.

Posee un motor eléctrico conectado a una fuente de energía, aun cuando hay modelos de esta amoladora que funcionan accionadas por gasolina o por aire comprimido.

Tiene un disco o una piedra a cada lado y, por lo general, el más grueso de ellos se utiliza para afilar y lijar las piezas y el otro con forma de erizo se emplea para trabajos más específicos. Se emplea para amolar, cortar, devastar, pulir piezas de múltiples tamaños y materiales.

Amoladora de pedestal

Parecidas a la amoladora de banco con la diferencia que ésta tiene incorporado un pedestal, por lo que no se requiere tener una mesa de trabajo para ajustar la máquina, sino que va ajustada directamente al suelo.

Es un modelo muy eficiente y eficaz que aporta resultados de gran calidad, ya que, al estar fija, a la hora de trabajar con materiales pesados, se hace con mucho mayor precisión. Es más grande que la amoladora de banco, porque está hecha para realizar específicamente trabajos bastante más pesados.

De allí que sus piedras sean más robustas para trabajar sobre materiales duros.

Amoladora de banda

Es también de tamaño pequeño, similar a la de banco, con la única diferencia que ésta tiene una lija de banda; es decir, por un lado tiene un disco robusto y, por el otro, una lija de banda eléctrica, característica la hace ideal para tareas de lijado de piezas cilíndricas y tubos, por ejemplo.

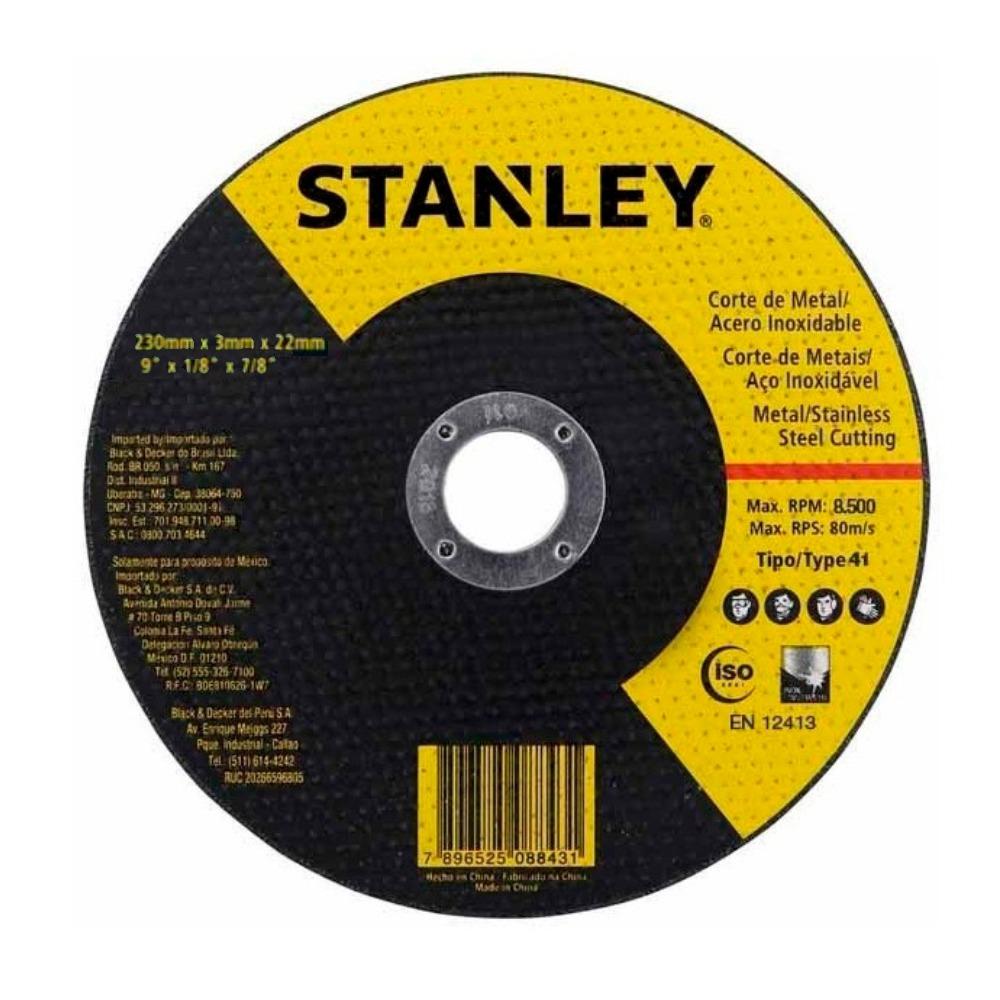

Tipos de disco para amoladora

De corte

Por lo general, están compuestos de carbono, carborundum o corindón y según el material que se va a trabajar se selecciona el más apropiado. Los hay de tres tipos:

- De metal, usado para cortes y desbastado de todo tipo de metales.

- De piedra, empleados para cortar todo tipo de materiales de construcción.

- Universales multicorte, con los que se hacen cortes básicos de diversos tipos de materiales. La idea es no tener que cambiar el disco cada vez que se vaya a cortar algo.

Son útiles, aun cuando lo recomendable es cortar cada material con el disco correspondiente a fin de garantizar los mejores resultados.

Es importante tener presente el grosor de los discos, en virtud de emplear los más finos, que son de 0,8 a 6 mm, para los cortes de materiales duros o hacer cortes limpios cuando lo que se desea es un buen acabado.

Los discos más gruesos de más de 6 mm, son los apropiados para desbastar. En caso que se requiera cortar metal, se debe usar el disco fino INOX con grosor de 1 mm y es el ideal para todo tipo de cortes por su precisión y suavidad al manipular.

Ha desplazado a los discos de mayor grosor que se usan únicamente cuando no sé es experto en el uso de la amoladora o para tareas en sitios difíciles dónde puede haber riesgo de rotura del disco fino, por la posición incómoda.

De lámina

Está conformada por un soporte hecho a base de plástico o fibra de vidrio en el cual se han fijado unas láminas de tela abrasiva o algo parecido al papel de lija. Éstas forman una especie de abanico en el que se van superponiendo parcialmente.

Son los que se emplean para lijar y pulir, proporcionando excelentes resultados en cuanto a acabado.

Para madera

Están hechos de acero y normalmente con 3 dientes que tienen el elemento widia en sus puntas. Widia es una frase alemana contracción de los términos Wie Diamant, que quiere decir “como el diamante”, en virtud de que es tan duro como esta piedra preciosa. Se recomiendan para trabajar madera porque facilitan cortar la sin ningún tipo de riesgo.

De diamante

Son los más sofisticados, siendo su característica más resaltante el tener unas pastillas de diamante en su parte externa. Resultan ser, por tal motivo, costosos, de acuerdo con la calidad del diamante que contengan, la altura de el segmento o el tipo de soldadura.

Se emplean en cortes de materiales duros con facilidad y precisión. Están fabricados con acero y permiten cortar cualquier material, sin importar cuán duro sea. Hay varios tipos de este disco:

- Continuos: Usados en materiales delicados como la porcelana.

- Segmentados: De larga vida útil y permiten efectuar trabajos con mucha velocidad, pero con acabados menos precisos.

- Discos turbo: para realizar el acabado del disco se emplea una banda almenada. Sin embargo, no son tan rápidos como los segmentados y su acabado no está preciso.

Hay discos de diamante de corte en seco y de corte en húmedo, siendo los más usuales el de corte en seco, aun cuando es posible también utilizar con agua, lo que puede ser beneficioso, pues el disco se calienta menos, dura más, el corte es más limpio y apenas saldrá polvo.

Medidas de seguridad

El operador debe contar con todos los implementos de seguridad al momento de manipular estas máquinas. Es de suma importancia tomar en consideración dichas medidas, a fin de evitar lesiones, en especial en el área de los ojos para prevenir que cualquier partícula metálica se incruste en los ojos.

El operador debe obligatoriamente usar gafas de protección ocular y guantes. Asimismo, se recomienda usar mascarilla para el área de la boca.

Además, es prioritario que se tenga máximo control de la dirección que tomen las chispas, ya el contacto con algún otro material pudiera dañarlo, o si es inflamable, puede provocar incendios.

En estos casos, se prefieren y son los más recomendados los discos de diamante, pues se corre menos riesgos en este sentido.

Asimismo, existe otro aspecto que se debe considerar en todo momento que es el desconectar la máquina si no se está utilizando, para así evitar accidentes o conexiones que no queremos.

Igualmente, utilizar solo los accesorios apropiados para este tipo de herramientas, ya que si se usa de otro tipo de máquina, como por ejemplo de los taladros, aun cuando se amolden a la máquina, existe la posibilidad de riesgo de accidente por algún desperfecto inusitado por no coincidir los elementos.

Tener siempre presente que hay que trabajar en una zona segura en cual se pueda realizar el trabajo de la mejor manera posible.