La turbina de gas, es la pieza mecánica que contiene una turbomáquina, cuyo componente principal de trabajo es el gas proveniente de la masa de aire fresco que se encuentra en la atmósfera, el cual fluye por medio de un compresor, que lo eleva a una alta presión, que se potencia con la energía suministrada por el combustible, el cual genera un flujo de alta temperatura que hace activar su funcionamiento, si quieres conocer un poco más sobre este tema te invitamos a leer el presente artículo.

Índice del Artículo

¿Qué es una Turbina de gas?

La turbina de gas es una turbomáquina o motor térmico rotativos de combustión interna, a través del cual pasa un fluido de aire en forma de gas de manera continua, que se transforma en energía mecánica, generando una cantidad de calor en forma de gas, que posee un alto porcentaje del elemento de oxígeno.

Las turbinas de gas son utilizadas en los ciclos de potencia que son llamados ciclos termodinámicos, como el ciclo Brayton, el cual establece una etapa de compresión adiabática, una etapa de calentamiento isobárico y una etapa de expansión adiabática proceso en el cual no se intercambia el calor del fluido termodinámico con su entorno; igualmente se presentan algunos ciclos de refrigeración en el que se utilizan los principios de termodinámica y la mecánica de los fluidos, con la finalidad de transferir energía térmica.

¿Cómo funciona una Turbina de gas?

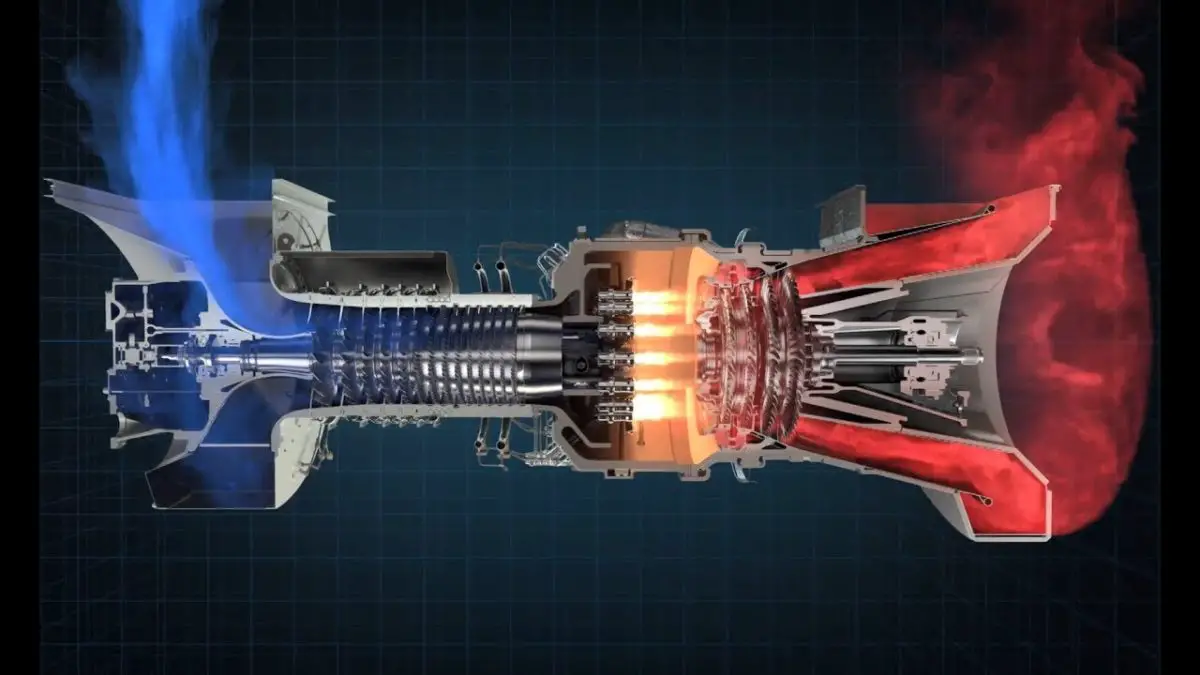

El funcionamiento de la turbina de gas, es a través del aire que proviene de la atmósfera que se traslada por medio de un compresor que le imprime una alta tensión. Posteriormente se le aplica una energía a través de un combustible de forma dispersada, esta acción genera una combustión que emite un flujo con alta temperatura.

El flujo de alta temperatura genera un gas que entra a través de una gran presión a una turbina, expandiéndose de esta manera y logrando al mismo tiempo una disminución de la presión de salida, proceso que genera el movimiento de los ejes.

El movimiento del eje de la turbina hace que se mueva el compresor, el generador eléctrico, entre otros componentes, la energía que no se utiliza en este proceso procede a salir en forma de gases, lo que genera una alta temperatura que se traduce en una alta velocidad.

El objetivo de la turbina, estará determinada por su diseño, en el cual se establece el grado y la capacidad de la maximización de la energía. Estas turbinas a gas, son utilizadas para potenciar la energía de los aviones, trenes, buques, generadores eléctricos, entre otros.

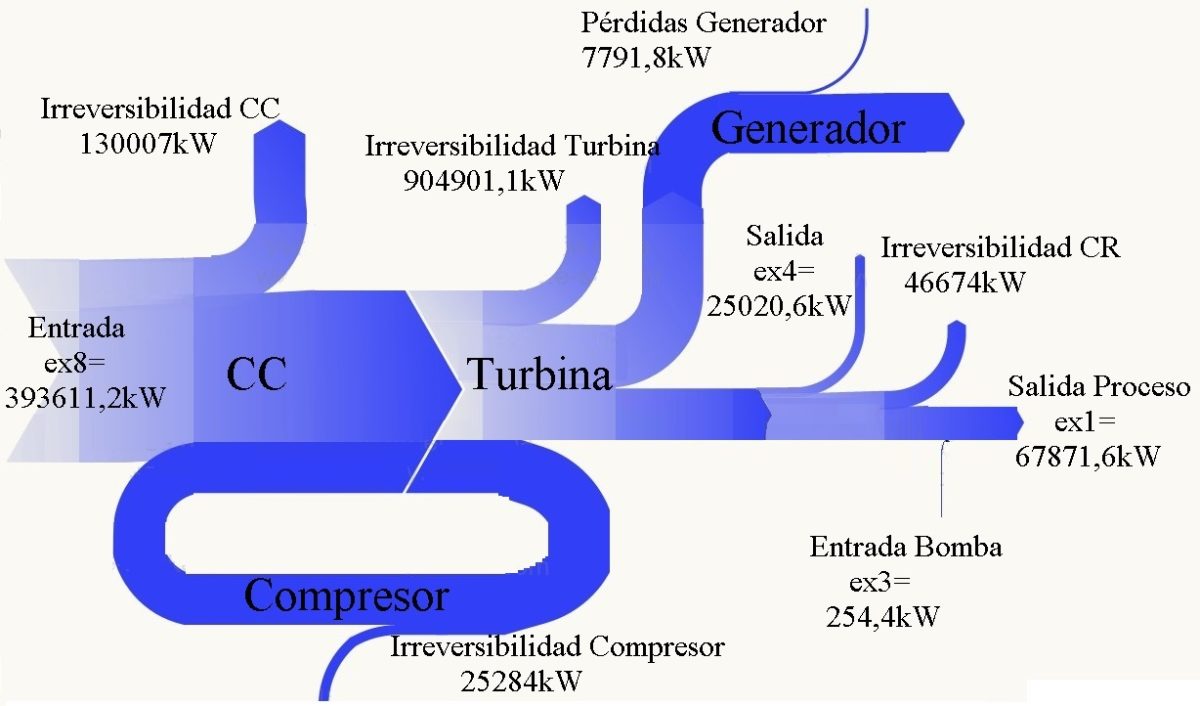

Análisis termodinámico

La termodinámica es la ciencia que se encarga de analizar los procesos relacionados con los cambios de temperatura, la transformación de la energía, así como también la relación del calor y las diferentes energías, de esta manera se puede establecer los efectos que se producen, en la temperatura, la densidad, la presión, la masa y el volumen.

La termodinámica se basa en tres principios fundamentales, las cuales describiremos a continuación:

- Principio de conservación de la energía, el cual establece que, si un sistema intercambia una fuente de calor con otro, su energía interna se transformará, por lo que el elemento del calor, será la base fundamental para que se genere la energía y de esta manera se establecerá un sistema que permita compensar las diferencias entre la energía interna y el trabajo.

- Principio de la restricción para la transferencia de energía, en la cual se establece una direccionalidad en la regulación en la cual se dirige la energía, estableciendo que la misma se desarrolle en el sentido contrario, basándose en el proceso de entropía que se relaciona con la magnitud física, que se requiere para medir la energía que se necesita para producir trabajo.

- Principio de imposibilidad de alcanzar las temperaturas que sea semejante o igual a cero absoluto, a través de procesos físicos de números finitos.

Por esta razón en la termodinámica los procesos más destacados son los isotérmicos, la cual indica que la temperatura no se modifica, la isobáricos que está relacionada con teoría que la presión no se modifica, los isócoros el cual establece que los volúmenes no cambian y los adiabáticos que indican que no se genera transferencia de calor.

En el análisis termodinámico, se establece que el paso del flujo de trabajo, se realiza por medio de una masa de gas, donde el fluido le otorga energía a la turbina y mientras que sucede este proceso, el fluido de trabajo se va expandiendo logrando que disminuya su temperatura, el análisis termodinámico, se presenta cuando hay un balance en la energía, expresado en la siguiente ecuación:

ue + peve + gze + ce2/2 +q = W + us + psvs + gzs + Cs2/2

Esta ecuación establece la primera ley de la termodinámica en las propiedades específicas, donde la nomenclatura del trabajo W, es reconocido como un valor positivo, si este se sobre pasa del volumen de control, en este caso posee un fluido en su paso por medio de la turbina; c es la velocidad, u está relacionado con la energía interna, p es la presión, z es la altura, q representa la energía calórica transferida por la unidad de la masa y v es el volumen específico; en relación con los subíndices s, están relacionados con la salida y los subíndices e se corresponden a la entrada, por lo que, hay que establecer las siguientes consideraciones:

Consideraciones para un proceso adiabático:

q = 0

Consideraciones para un proceso de cambio de energía potencial – gravitatoria:

gze – gzs = 0

Entonces de lo establecido en la primera ley de la termodinámica, se deduce la expresión para identificar el trabajo específico en relación con las propiedades relacionadas con la entrada y la salida de la turbina del flujo de trabajo, para calcularlo se presenta la ecuación que a continuación se señala:

L = ( he – hs) + (ce2/2 – cs2/2)

La nomenclatura h se relaciona con la entalpia (el flujo de la energía térmica), en la cual establece que:

h = u + pv.

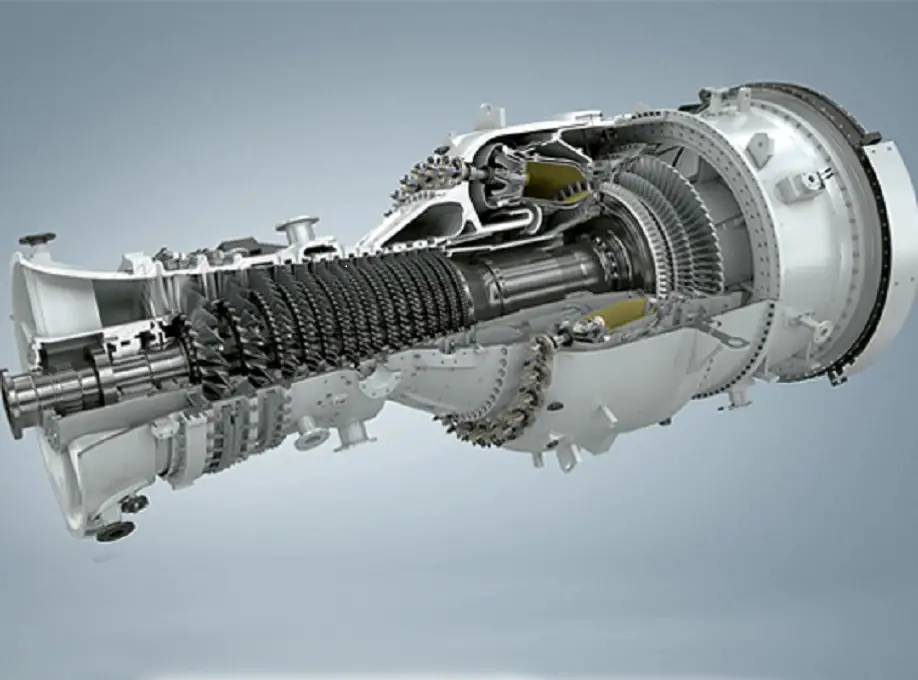

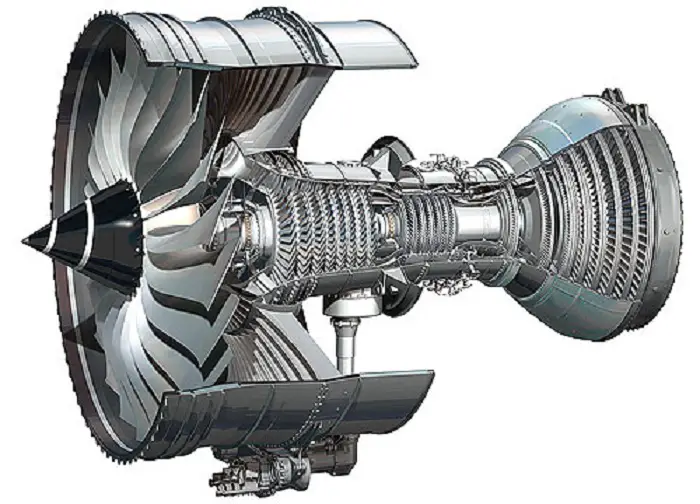

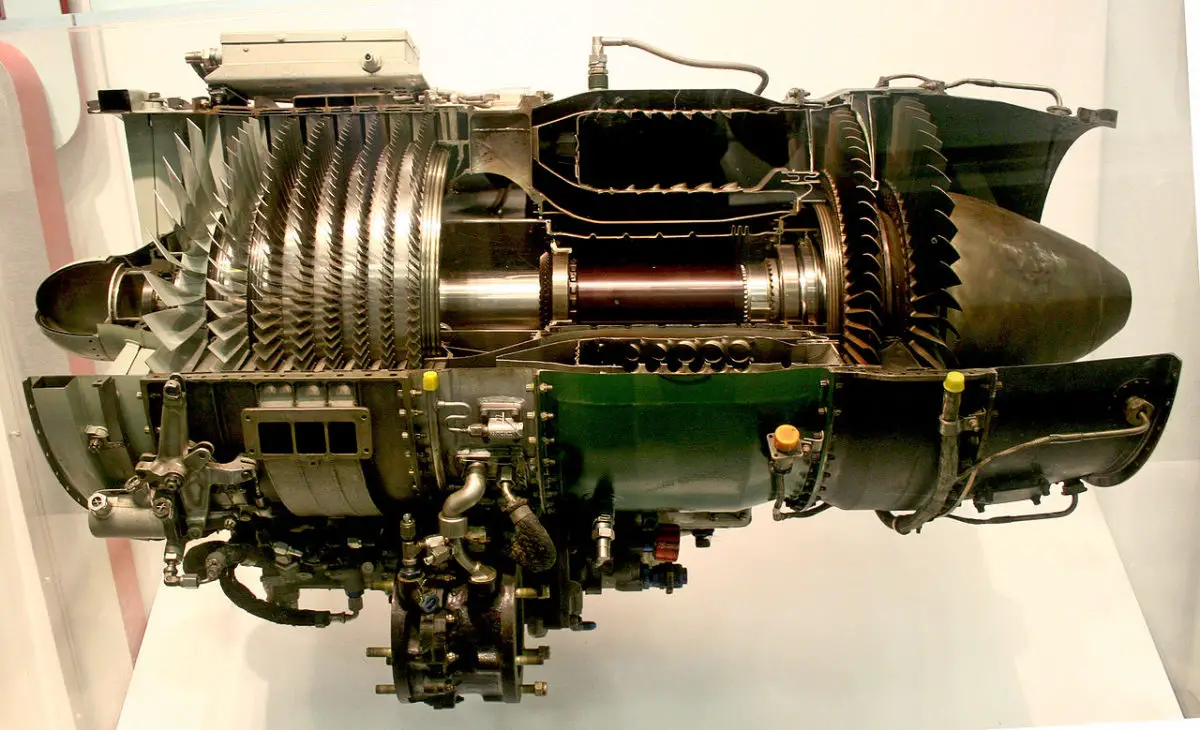

Parte de la turbina de gas

Las principales partes que componen la turbina de gas, son los que a continuación, se mencionan:

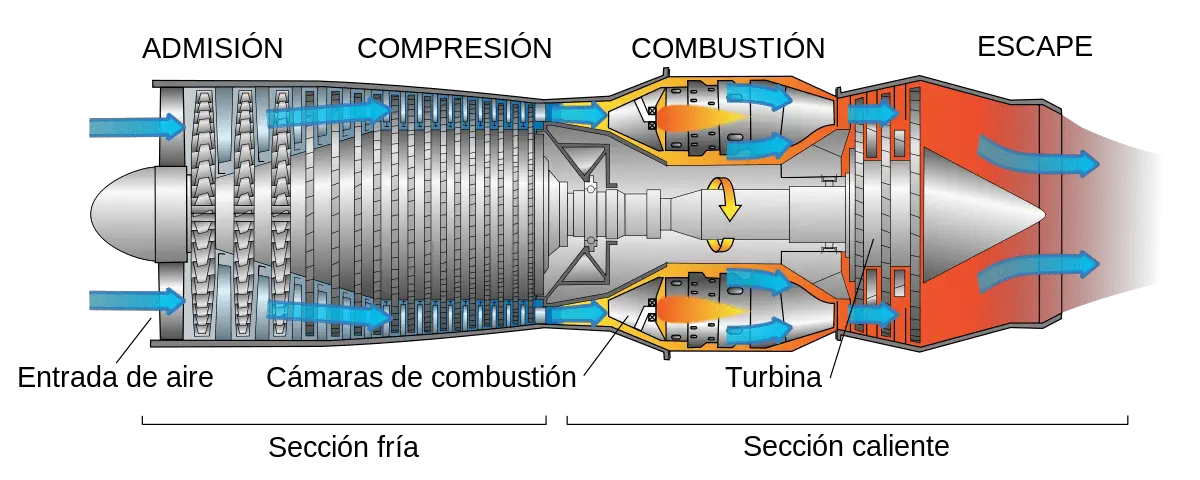

Admisión de aire

Es la pieza que se encargada de la inclusión del aire, contiene los componentes necesarios para que el aire pueda ingresar en la turbina, en las condiciones adecuadas en relación con la presión, la temperatura y la limpieza, por esta razón la pieza posee varios filtros, que se encarga que todos los elementos entren de manera adecuada y sin las impurezas que pueda tener el aire, de esa manera se facilita que en el interior de la turbina penetre la mayor cantidad de masa de aire.

Compresor

El compresor de aire, tiene como objetivo, elevar la presión del aire de combustión a cada turbina, antes de su ingreso a la cámara de combustión, dicha compresión se ejecuta en varias etapas y posee las 2/3 partes del trabajo ejecutado por la turbina.

Su función es empujar la masa de aire, a través de las diferentes piezas, variando el ángulo de inclinación de las paletas curvas de los álabes del compresor. En la medida que el compresor de la turbina de gas, posea un mayor ángulo, mayor es el volumen de aire que penetra en el compresor y con consiguiente a la turbina.

El control de la entrada de aire al compresor se puede realizar aplicando dos alternativas:

- Turbina de monoeje, en donde el compresor gira a una misma velocidad, que está conformada por un generador, que tiene como objetivo aspirar siempre la misma proporción de aire de manera constante, para este caso el trabajo de comprimir la masa de aire es la misma, aunque se trabaje con cargas máximas o cargas mínimas, esa situación hace que se produzca una potencia menor.

- Turbina multieje, en este caso la velocidad del giro del compresor, se realiza de manera autónoma, en relación al trabajo realizado por el generador, por lo que la velocidad de rotación del compresor tiene la capacidad de regularse, de esta manera se obtiene un ingreso conveniente de aire para cada proceso.

Hay que señalar que una parte del aire que se genera en el compresor, es utilizada para la refrigeración de las piezas de álabe y de la cámara de combustión, por lo que el 50 % de la masa de aire es utilizado con esa finalidad.

Cámara de combustión

En la cámara de combustión, es donde se genera la combustión de la presión de manera constante, y es en esta pieza donde se utiliza el gas del combustible conjuntamente con el aire, dicha combustión a presión empuja al combustible en un nivel adecuado de presión, que puede oscilar entre los 16 y 50 bar.

A causa de las altas temperaturas que se alcanza en el proceso de combustión y para preservar la vida útil de todos los componentes de la c{amara de la turbina de gas, el mecanismo trabaja con una gran cantidad de aire el cual se ubica entre el 300 % y 400 % del aire teórico requerido, de esta manera se puede reducir la temperatura de la llama y al mismo tiempo refrescar los componentes más calientes que se encuentran en la cámara.

De esta forma el compresor dirige la masa refrigerante de manera directa hacia las paredes de la cámara de combustión, buscando mantener la temperatura en los valores convenientes, igualmente el aire circula en los álabes de la turbina, saliendo por las perforaciones que se ubican en los bordes, creando una película protectora en los álabes.

Turbina de expansión

La turbina de expansión, es la pieza encargada de beneficiarse de la velocidad de la salida de los gases de combustión y generar la conversión de energía cinética a energía mecánica rotacional, por lo tanto todas sus etapas están relacionadas con la reacción, de manera que genera la energía adecuada para alimentar al compresor y producir adicionalmente energía eléctrica en el generador.

La turbina de expansión generalmente consta de 5 etapas, las cuales están integradas por una corona de álabes a través de un diseño aerodinámico, que tienen como función hacer girar el rotor. Los álabes están cubiertos por un material de cerámica, diseñados para las altas temperaturas, adicionalmente por sus piezas pasa un flujo de aire refrigerado que se genera del compresor y lo atraviesa por su parte internas, el cual sale al ambiente exterior por medio de pequeños orificios que se encuentran en toda su superficie.

Carcasa

La carcasa es el componente físico cuya función es proteger y aislar la parte interna de la turbina, el mismo se divide en tres secciones:

- Carcasa del compresor, es la única capa donde se cimienta los álabes fijos, también actúa como en transportador del aire de refrigeración a las secciones que se encuentran en las etapas posteriores de la turbina de gas.

- Carcasa de cámara de combustión, esta pieza tiene varias capas, las cuales fueron diseñadas para la protección térmica, mecánica y para distribuir la masa de aire en las tres fases en el que se incorpora o inyecta el aire en el proceso de la combustión.

- Carcasa de la turbina de expansión, esa pieza se compone de dos capas, una interna que permite la inmovilización de los álabes fijos y la otra ubicada en la parte externa que permite el traslado del aire de refrigeración por la parte interna de los álabes, igualmente tiene la función de suministrar la protección térmica en la zona exterior.

Ámbitos de aplicación de la turbina de gas

La utilización de la turbina de gas, se aplica cuando se necesita una gran potencia y un peso liviano, por lo que su ámbito está dirigido generalmente para los siguientes casos:

- Propulsión de aeronaves que tienen motores de turborreactores y de hélice.

- Propulsión de barcos que generan grandes velocidades, trenes y vehículos catalogados como “rápidos”.

- Para el arranque de generadores eléctricos ubicados en las centrales energéticas.

- Para el arranque de los compresores y las bombas utilizadas para la extracción de los componentes de gas natural y aceite.

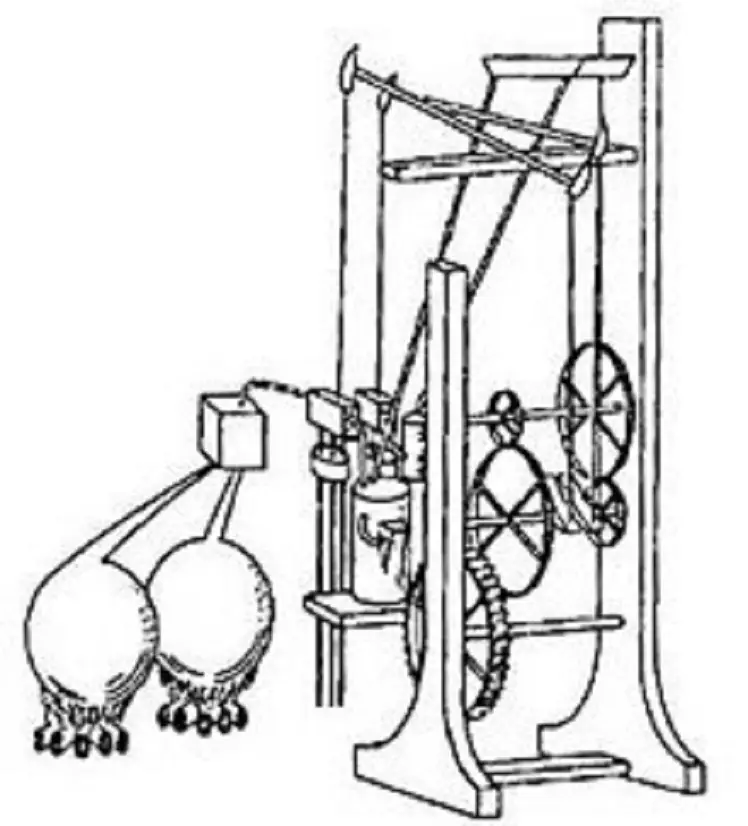

Historia

El primer registro que se tiene de la turbina de gas, se ubica en el año 150 antes de Cristo – a.C, a través de un invento del filósofo de descendencia egipcia llamado Hero, en donde diseño una pequeña pieza, a la cual denominó Aeolípilo, que daba vueltas a partir de la aplicación del vapor que procedía de una minúscula caldera, se cree que solo quedó en sus escritos y que nunca se construyó.

En el año 1687, el físico e inventor británico Isaac Newton, establece las leyes de movimiento, entre las cuales se encuentra el enunciado donde se establece el equilibrio de la acción y la reacción, en donde “para cada acción produce una reacción con la misma fuerza e intensidad”.

La primera turbina de gas que se conoce, fue fabricada en el año 1872, por el alemán J.F. Stolze, a partir de unos diseños de una patente realizada por Fernlhougs, por lo que entre los años 1900 a 1904 se construyó esta turbina de gas. En su fabricación se le incluyó con un compresor axial multietapa, un intercambiador de calor, el cual tenía como función calentar el aire antes que ingresara a la cámara de combustión, por tal motivo utilizó los gases del escape de la turbina.

A pesar del genial invento, este no fue muy exitoso, ya que compresor y la turbina tenían un bajo rendimiento, razón por la cual la temperatura no llegaba al punto de calentamiento requerido para su buen funcionamiento. Por lo que se estableció que uno de los retos a vencer era la fabricación de compresores con un poder de trasmitir energía de manera eficiente.

En el año 1922 el ingeniero británico Alan Arnold Griffith, establece los principios de su teoría del perfil aerodinámico para la construcción de compresores y turbinas, a partir de ese momento, se inicia el desarrollo de los compresores axiales, lo que generó el punto de partida para la producción de turbinas de gas, como se conocen en la actualidad.

Hasta el año de 1937, la fabricación de turbina a gas, tenía como objetivo de uso en las instalaciones donde se realizaban a los procesos de producción en el área industrial ya que estas turbinas no podían competir con los motores de pistón, debido a que para la época todavía su rendimiento era bajo, se ubicaba en un nivel del 20% en relación con el motor de pistón.

Sin embargo, por las características relacionadas por su bajo peso y pequeñas dimensiones eran una pieza que llamaba la atención de los fabricantes, por lo al inicio de la Segunda Guerra Mundial, se comenzaron a desarrollar las turbinas para uso aeronáutico. Para el año de 1930 el inventor Whittle, diseñó y patentó el uso de un reactor como un medio de propulsión, lo que coadyuvo para que en el año 1939, Heinkel, fue el primero que inventó y colocó la primera turbina a gas en una aeronave; para los años 1944 a 1945 se mejoraron los diseños para conseguir que los aviones lograr volar de una manera eficiente.

Los avances en la ingeniería de la turbina de gas, permitieron el perfeccionamiento para el desarrollo y la masificación de la actividad a aeronáutica, a partir de las décadas de los años 1960 y 1970, hasta nuestra actualidad, así como los incrementos en los niveles de producción en el ámbito industrial.

Con esta información hemos terminado el tema relacionado con el funcionamiento de la Turbina de gas. Sí este artículo fue de tu agrado, te invitamos a conocer otros temas de interés, a través de los siguientes enlaces:

- Función de la fresadora, tipos y variedad de mecanizados.

- Torno revolver, cilindra piezas de formas variadas.

- Soldadoras eléctricas tradicionales para la unión de piezas metálicas.