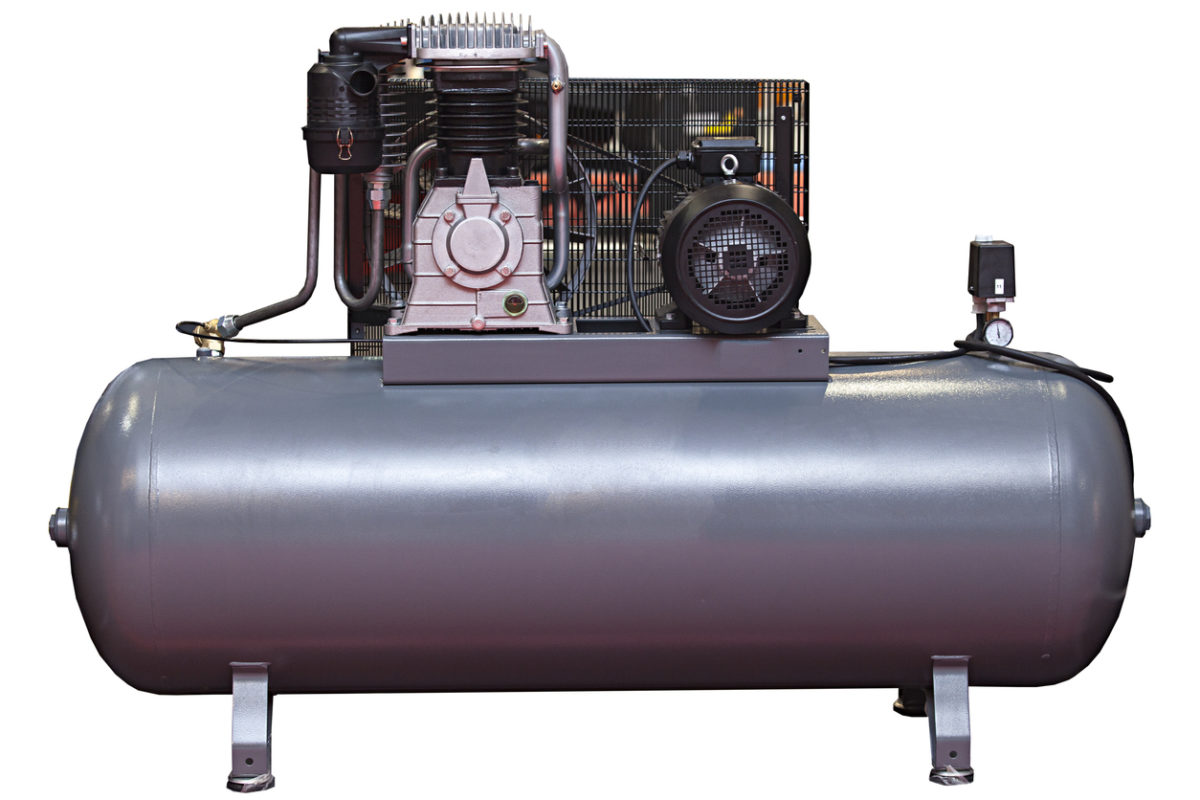

Un compresor es una maquina que tiene la función de incrementan la presión de ciertos fluidos tales como: gases y vapores, todo esto mediante un intercambio de energía por ambos componentes. En el artículo de hoy explicaremos a detalle todo lo referente con esta máquina térmica, sus diferentes tipos, funcionamiento y más.

Índice del Artículo

¿Qué es un Compresor?

Un compresor se puede definir como una máquina térmica cuya función principal es incrementar la presión de los fluidos que se denominan »compresibles», como por ejemplo: gases y vapores. Dado que se considera una máquina térmica el aumento de la presión de los fluidos ocurre por un intercambio de energía entre ambos componentes. En este sentido, el trabajo del compresor, es transferir su energía al fluido para aumentar su presión y así, ayudarlo a fluir.

De una misma manera, un comprensor también se encarga del desplazamiento de fluidos, no obstante, ya que es una máquina térmica, la misma sufre un cambio en su densidad, así como en su temperatura. Esta es una clara diferenciación cuando se le compara con los ventiladores y los sopladores, puesto que, aunque ellos también ayudan a impulsar los fluidos, no hay una modificación en su presión, densidad o temperatura.

Historia

En la antigüedad para poder aumentar la intensidad del fuego y así crear instrumentos de hierro, los herreros tenían que soplar. En ese entonces, se empleaba lo que se conocía como fuelles, la idea de estas herramientas era aspirar aire en su expansión y luego lo dejaban salir por medio de una pequeña apertura al final, de esta forma, se incrementaba la cantidad de oxígeno insuflado en un sector específico.

Sin embargo, con el paso de los años, se crearon nuevos modelos que contribuyeron a mejorar el soplado. Por otro lado, tanto los griegos como los romanos continuaron utilizando los fuelles para la forja de hierro, pero también se ha obtenido información de otros mecanismos hidráulicos y de fuelle para accionar órganos musicales.

Mientras transcurría el siglo XVII, el ingeniero físico alemán Otto von Guericke realizó experimentos que dieron como resultado el mejoramiento de los compresores atmosféricos. Para el año 1650, Guericke creó lo que se conoce como la bomba de oxígeno, la misma tiene la capacidad de producir un vacío parcial, este nuevo instrumento se utilizó por el ingeniero para estudiar el fenómeno del vacío y el papel del oxígeno en la combustión y la respiración.

Llegado el año 1829, el primer proceso o mejor dicho, el primer componente del compresor atmosférico fue patentada. El mismo lo que hacía era comprimir el oxígeno por medio de la acción de cilindros sucesivos. Años más tarde, la eficacia del compresor se pudo mejorar a través del enfriamiento de los cilindros por agua, lo que provocó en paralelo la creación de los cilindros de agua.

El principal uso moderno que se le dieron a los compresores atmosféricos fue brindar aire respirable a los buzos de mares profundos, este acontecimiento tuvo lugar a principio de los años 40′. Por otro lado, los mineros utilizaron motores de vapor para generar la suficiente presión para que sus taladros funcionaran, a pesar que estos dispositivos tenían la fama de ser extremadamente peligrosos.

Luego de que llegó la creación del motor de combustión interna, se puedo hacer un diseño novedoso para los compresores atmosféricos. Posteriormente, a partir de los años 60′ los lava-autos de auto-servicios, alta-presión y “hazlo tú mismo” fueron ganando popularidad gracias a los compresores atmosféricos.

Los compresores atmosféricos hoy en día se pueden ver en dos de sus presentaciones: eléctrica o de gasolina, siendo útiles principalmente para el hogar. Un compresor atmosférico un émbolo puede bombear el aire y comprimirlo dentro de un tanque a cierta presión, en donde se almacena hasta que llegue el momento de usarlo, esto es muy habitual en los compresores que se usan para inflar los neumáticos. En resumen, el aire comprimido es una energía muy importante que en la actualidad contribuye a su eficiencia, su bajo nivel de contaminación y su accesibilidad lo hacen popular.

Tipos de compresores

Existen una gran cantidad de compresores, puesto que los mismos se dividen en varios grupos dependiendo de la manera en la que realicen el intercambio de energía. A continuación, hablaremos de algunos de los tipos más recurrentes de compresores.

Desplazamiento positivo

Las dimensiones de un compresor de desplazamiento positivo son fijas. Cada movimiento que el eje haga de un extremo al otro, se genera una disminución igual en el volumen y en el incremento de la presión (así como en su temperatura). Por lo general, este tipo de compresores se utiliza para realizar altas presiones o volúmenes pequeños de aire a comprimir. Un compresor de esta clase se utiliza en el inflador de una bicicleta.

Asimismo, dentro de esta categoría existen varios subtipos que la va le la pena hacer mención, como por ejemplo:

- Compresor de pistón: En líneas generales, se trata de una máquina que está conformada por un pistón-biela-cigüeñal. Los compresores de esta clase funcionan por medio de una fuente de movimiento externa, lo más frecuente es que las mismas sean motores, tanto de combustión como eléctricos. En la industria, se emplean compresores que son impulsados por máquinas de vapor o turbinas. Cuando se utilizan estos modelos, la cigüeñal gira, el pistón desciende y se forma un vacío en la cámara superior, el cual actúa sobre la válvula de admisión, disminuye la fuerza hecha por un resorte que la mantiene puesta en su lugar, y luego se da paso al aire desde el exterior para llenar el cilindro. Gracias a este vacío, la válvula de salida permanece cerrada.

- Compresor de tornillo: Este tipo de compresor también funciona por medio de motores, con la diferencia en que también utiliza dos tornillos largos para comprimir el aire dentro de una cámara larga. Con objetivo de impedir que los tornillos se desgasten, se inserta aceite para que así, todo el sistema permanezca constantemente lubricado. Este aceite se combina con el aire de la entrada de la cámara y luego es llevado al lugar en donde están los dos tornillos rotatorios. Al salir de la cámara, el aire y el aceite son llevados a un largo separador de aceite, allí el aire pasa por un pequeño orificio filtrador. Por su lado, el aceite se enfría y se vuelve a emplear, mientras que el aire se dirige al tanque de reserva para ser utilizado en su trabajo.

- Rotativo de paletas: En este tipo de compresores, la compresión sucede por la disminución del volumen resultante entre la carcasa y el elemento rotativo. Igualmente, en este modelo el rotor es un cilindro hueco constituido por estrías radiales en las que las palas comprimen y ajustan los extremos libres en el interior del cuerpo del compresor, lo cual reduce el volumen atrapado y se incrementa la presión total.

- Compresor de émbolo: Este es un compresor atmosférico simple. Un vástago es manejado por un motor, el cual lo ayuda a levantar y a bajar el émbolo dentro de una cámara o cilindro. Todo movimiento que se haga por debajo del émbolo, el aire es introducido a la cámara a través de una válvula de admisión. Mientras que cuando el movimiento se realiza hacia arriba del émbolo, la válvula de admisión se cierra, el aire se reduce y la válvula se abre para liberar las moléculas de aire comprimidas. Posteriormente, el aire comprimido se envía a través de una tubería a un depósito de reserva, luego se hace el transporte del mismo por medio de distintas mangueras.

- Compresores alternativos: Los compresores de esta clase al igual que los primeros, emplean pistones para su funcionamiento. Las válvulas se abren y se cierran gracias al movimiento del pistón al aspirar y comprimir el gas. Por lo general, este modelo solo se utiliza cuando se trata de potencias pequeñas. Igualmente, se divide en dos modelos: herméticos, semiherméticos o abiertos. Los herméticos son de uso doméstico, y no pueden repararse con la intervención. Por otro lado, los semiherméticos o abiertos tienen una capacidad mucho más amplia, por lo que se pueden desarmar y reparar.

Dinámicos

El compresor dinámico es un modelo que se maneja bajo el principio de la aceleración molecular. De esta manera, el aire que es aspirado pasa por el rodete gracias a su campana de entrada y acelerado a gran velocidad. Luego se esto se descarga en uno de los difusores que se encuentran a los lados del rodete, en donde la energía cinética del aire pasa a convertirse en presión estática. Una vez que se realice este último procedimiento, es liberado al sistema.

Al igual que ocurre con el tipo anterior de compresor, los del tipo dinámico poseen diferentes subtipos, más específico dos, los cuales expondremos en breve:

- Compresor centrífugo: En estos modelos, el aire pasa directamente a la zona central del rotor, guiado por la campana de aspiración. Este rotor que se encuentra girando a una velocidad alta, transporta el aire sobre un difusor situado a su espalda, allí la energía cinética imprimida a las moléculas del aire pasa a convertirse en presión estática.

- Compresor axial: Por otro lado, este modelo de compresores, son una clase particular de turbo maquinaria, dado que su función principal es la de aumentar la presión del flujo de aire que entra de forma continua y en dirección axial, es decir, paralela al eje de rotación. Por lo general, estos tipos de compresores forman parte del diseño de grandes turbinas de gas como por ejemplo: los motores de aviación, motores de barcos de alta velocidad y estaciones de potencia de pequeña escala. Asimismo, también son utilizados en las plantas, en ellas tienen la tarea de separar grandes volúmenes de aire, aire de altos hornos, craqueo catalítico, y deshidrogenación de propano.

Funcionamiento de un compresor

Ya habiendo conocido todo lo referente a un compresor, al igual que los diferentes tipos que existen de esta máquina, nos parece que ha llegado el momento de explicar a detalle como es el funcionamiento interno del mismo. A modo simple, el funcionamiento de un compresor se rige por los siguientes tres procesos:

- Aspiración: En este primer proceso la máquina compresora aspira todo el aire que se encuentra almacenado en el calderín. Mientras más grande sea la cantidad de aire que esté dentro del tanque, más presión de aire existe. Una vez que el compresor ya ha absorbido suficiente aire, de manera automática el motor se detiene.

- Almacenaje: Luego de que el motor del compresor se ha parado, inicia el segundo proceso. En este punto el aire comprimido solamente se mantiene en el interior del calderín con una determinada presión, la cual se irá incrementando en cuanto mayor sea la cantidad de aire.

- Expulsión: El último procedimiento que tiene un compresor es la etapa de expulsión, la cual se puede llevar a cabo de diferentes maneras. Dependiendo del uso que se le de a un compresor, se necesitará una cantidad determinada de presión del aire. Por medio del presostato (que es el responsable de regular la salida del aire), se puede conectar con diferentes herramientas, para neumática, aerografía, pistolas de soplado, etc.

¿Para que se utilizan los compresores?

El uso de los compresores depende de los diferentes campos que existan en donde se emplee la compresión de fluidos. A pesar de ello, existen dos configuraciones principales que son: los compresores de pistón o compresores alternativos y compresores rotativos o compresores de tornillo.

Ambos ejemplares poseen una diversa gama de modelos, que van desde tipos de tamaño pequeño y baja presión de operación, con un tanque con la cantidad de almacenamiento útil para inflar neumáticos, hasta sistemas de aire comprimido que tienen la capacidad de mantener el funcionamiento de una planta completa de la producción industrial.

En algunos casos, el compresor de antonomasia es muy similar al compresor de pistón, sobre todo en lo que respecta a la manera en que se ven físicamente. Sin embargo, en el mercado también se pueden observar modelos de compresores estacionarios, con tanque vertical, doble tanque.

Igualmente, no se debe confundir los modelos coaxiales con transmisión directa con los compresores de correa, ya que su diferencia radica en que ambos no poseen el mismo número de procedimientos en lo que respecta a su funcionamiento, por lo que su eficacia puede verse afectada.

El aire comprimido puede emplearse de múltiples maneras, desde una escala menor hasta de una forma industrial, es un elemento esencial para la mayoría de las empresas. Gran parte de las compañías colocan al aire comprimido como un medio de generar energía para poder realizar operaciones específicas del área.

Por otro lado, cuando este componente es utilizado en las pequeñas empresas, por lo general su función es acelerar algunas operaciones, dando como resultado un servicio más rápido y más preciso gracias al uso de un compresor, ya sea que se utilice para inflar neumáticos o para realizar trabajos más complejos y exigentes.

En un mismo sentido, la función principal que se le da a los compresores de pistón semiprofesionales es operar accesorios neumáticos. Por lo general, estas herramientas de aire comprimido son mucho mejores que sus equivalentes eléctricos, puesto que son más ligeras y seguras. En esta misma línea de ideas, las herramientas eléctricas generan calor durante el uso, por lo que pueden sobrecalentarse o provocar un corto circuito.

Con el paso del tiempo, el compresor está sacando del mercado las herramientas eléctricas, en especial dentro de la industria de construcción. Dentro de los sectores que están comenzando a emplear los compresores se puede hacer mención de: los talleres de reparación grandes y pequeños, talleres de reparación y talleres de carrocería, laboratorios de artesanía, consultorios dentales y actividades recreativas como parques de atracciones y parques temáticos.

Ha sido todo por el artículo de hoy, esperamos que la información proporcionada haya sido de gran ayuda. En un mismo sentido, le hacemos la invitación a leer también: Torno copiador y Soldadora de arco eléctrico