Los tipos de fundiciones son los establecidos en el proceso de fabricación de piezas metálicas, en el cual se vierte el metal en forma líquida sobre unos moldes huecos, estas fundiciones se realizan a altas temperaturas y de acuerdo con las aleaciones se obtendrán diferentes tipologías metalúrgicas. Si quieres conocer un poco más sobre este interesante tema, te invitamos a leer el presente artículo.

Índice del Artículo

Fundición

La fundición es el proceso mediante el cual se fabrican piezas, generalmente de metal, aunque también pueden ser en plástico, en este artículo nos vamos a referir a la fundición de metal, donde los elementos utilizados en los diferentes tipos de fundición están representados por las aleaciones de hierro Fe y carbono C, pudiendo adicionalmente emplear otros tipos de componentes como níquel, cobre entre otros, éstos materiales se mezclan y se vierten como un metal fundido al que se le denomina colada, en un molde que tiene una forma y tamaño un poco sobredimensionado, esta situación se debe al proceso de contracción del metal cuando se enfría y se solidifica.

Características de una fundición

Las características de una fundición, están relacionadas con algunas de sus propiedades producto de los tipos de fundición que se requiera, a continuación, les mencionaremos alguna de ellas:

- Propiedades mecánicas, la misma se refiere a que la fundición de material de hierro, es frágil, sin embargo, poseen una dureza elevada, son resistentes a los cambios térmicos y a la corrosión, tiene la capacidad de absorber las vibraciones y su costos de fabricación es bajo.

- En relación con su aspecto, la parte externa es de color gris, el color de la fractura es diferente y la misma dependerá de los tipos de fundición que se realizaron en el proceso de fabricación: la gris, la nodular, la blanca, la atruchada, la aleada, entre otras fundiciones.

- Cuando la pieza objeto de la fundición queda expuesta a las condiciones ambientales de manera directa, la superficie externa tiende a cubrirse de herrumbre que es la producción de óxido hidratado de hierro, el cual presenta con un color rojo amarronado, el cual puede penetrar muy lentamente a su espacio interior.

- El peso, puede variar de acuerdo a los tipos de fundición que se haya utilizado, sin embargo, los mismos se ubican entre los valores que se mencionan a continuación:

- Fundición gris: 7 a 7,2 kg/dm3.

- Fundición atruchada: 7,3 a 7,4 kg/dm3.

- Fundición blanca: 7,4 a 7,6 kg/dm3.

- La temperatura de fusión, la misma tiene una variación derivada de los diferentes elementos que la integran, como son el níquel, el cromo, el silicio, el aluminio, entre otros elementos, no obstante, los valores se pueden establecer para:

- Fundición negra gris: 1200° C.

- Fundición blanca: 1100° C.

- Fluidez, esta característica está relacionada, con el estado líquido en el cual se encuentra el metal en el proceso de fundición, de esta manera recorre y rellena los moldes, generalmente los diferentes tipos de fundiciones, tienen buena colabilidad o fluidez en su estado líquido, sin embargo, aquellas fundiciones que poseen mayores elementos fosfórico poseen mayor fluidez.

- Contracción, el metal cuando se solidifica presenta un cierto grado de contracción; en relación con la fundición blanca, el grado de contracción se ubica entre los entre 16-18‰; la fundición gris se ubica alrededor del 10‰, el grado de contracción también se verá afectado teniendo en consideración los obstáculos o sedimentos o residuos que se encuentre la colada en el molde.

- Resistencia a la tracción, la fundición gris, tiene una carga de quiebre a la tracción, que se ubica entre 30, 40 y 45 kg/mm2, las fundiciones maleables poseen una resistencia a la tracción entre los 35 y 40 kg/mm2 y las fundiciones aleadas tienen una carga de rotura similar al del acero ubicándose entre los 70 y 80 kg/mm2.

- Resistencia al choque, la misma se presenta cuando la fundición es capaz de absorber la energía antes de que se presente una fisura o grieta, en este particular la resistencia dependerá de los tipos de fundiciones, a continuación, se describen según el caso:

- Fundiciones blancas, este tipo de fundiciones, no muestra una buena resistencia al choque, ya que son frágiles.

- Las fundiciones maleables y fundiciones dúctiles, muestran un mejor aguante el choque, siempre y cuando estén dentro un cierto límite de colisión.

- Las fundiciones grises son las que mejor comportamiento tienen ante la resistencia al choque, esto se debe porque cuentan con una mejor amortiguación a las vibraciones.

- Dureza, está relacionada con la facultad de resistencia que poseen los materiales en los procesos relacionados con la fricción, el desgaste y el rallado; la dureza de las fundiciones grises se ubica entre los 140 a 250 dentro de la escala de medición de la dureza denominada Brinell, las fundiciones blancas presentan un grado de dureza entre los 350 a 400 Brinell

Tipos de fundición

En el ámbito de la metalurgia, existen varios tipos de fundición, los cuales permiten que el producto final, tenga unas características metálicas diferentes, entre ellas se encuentran, las que, a continuación, se señalan:

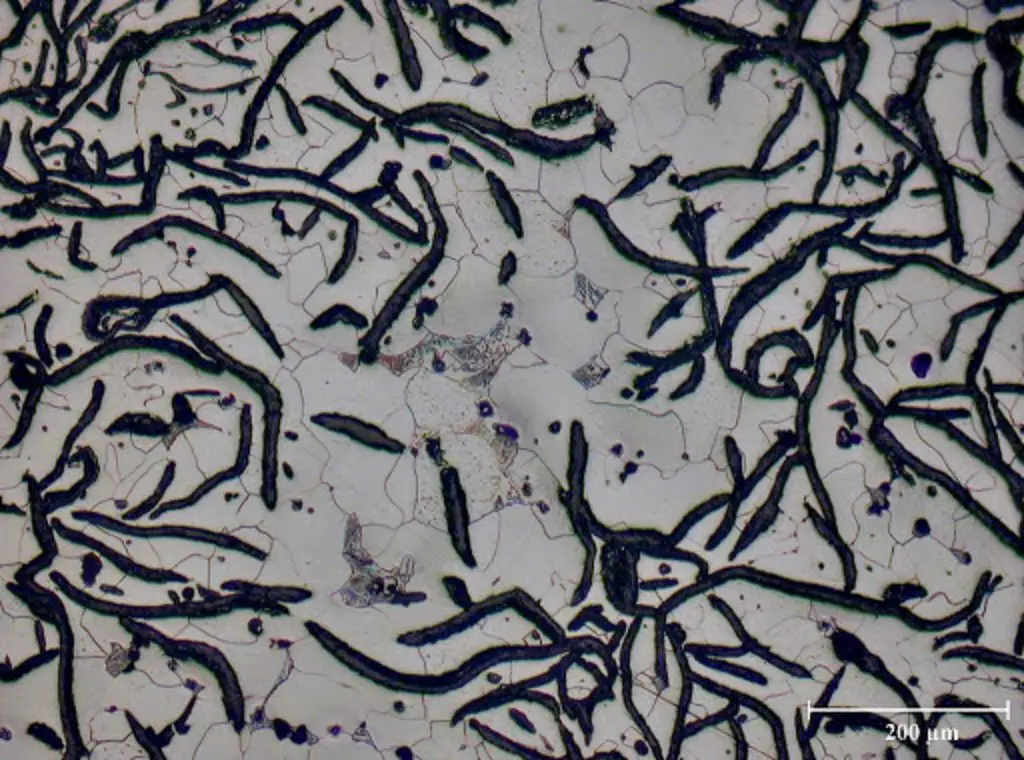

Fundición gris

La fundición gris, también es conocida como hierro fundido, hierro colado o hierro triturado, este tipo de fundición es uno de los más utilizados y su denominación se deriva de la apariencia de su superficie cuando se rompe. La composición ferrosa de esta aleación es regularmente de 2 % de carbono y 1 % de silicio, así como también los componentes de manganeso, fósforo y azufre.

En estos tipos de fundición gris, el elemento del carbono se presenta como el componente de grafito y adquiere la forma de hojuelas, este factor es el que le otorga el color gris al área de ruptura de las piezas que son elaboradas con este tratamiento.

Las propiedades físicas y mecánicas, varían en sus intervalos, tomando en consideración los factores en las cuales estuvieron expuestos sus elementos respondiendo de esta manera a la mezcla de la composición química, el procedimiento del vaciado, el periodo de enfriamiento después del vaciado, las dimensiones y el espesor de los cortes, los métodos térmicos aplicados y los parámetros microestructurales de la forma y dimensión de las hojuelas de grafito contenidas en el carbono.

Los primeros usos que se realizaron con estos tipos de función, se ejecutaron en la región de Europa occidental, aproximadamente por los años 1300, especialmente se utilizó para la fabricación de cañones y se presume que para la misma época también se utilizó para la fabricación de tuberías, se tienen evidencias que la primera tubería de hierro fundido fue colocada en el año de 1455, en el castillo Dillenburg.

En la historia de la fabricación de las tuberías de hierro fundido, ha pasado por muchas modificaciones, en sus inicios se realizaba con un foso de colada, en la actualidad se realiza a través del método de centrifugación.

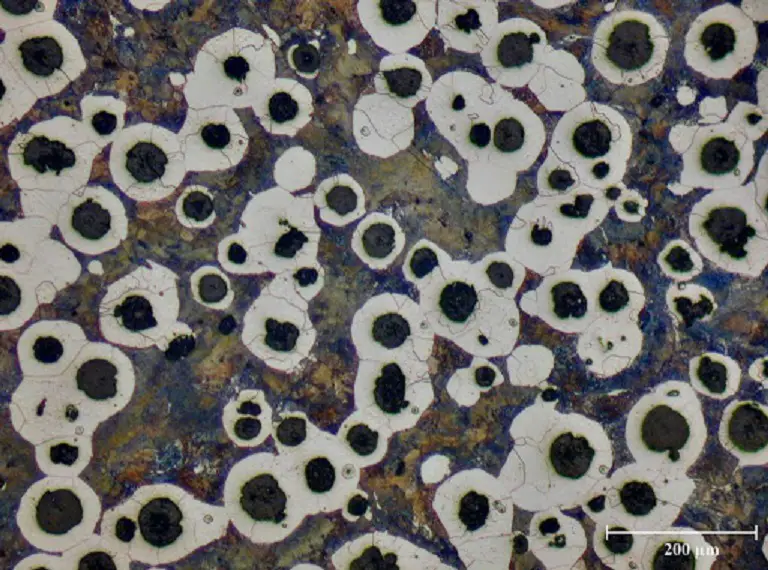

Fundición nodular

Entre los tipos de fundición, se ubica el de la fundición nodular, la cual también se le conoce como fundición dúctil o fundición de grafito esferoidal, en estos tipos de fundición de hierro se realiza una mezcla con grafito, esta tipología de fundición se destaca por tener una mayor dureza y resistencia a la fatiga, en comparación a las diferentes fundiciones de hierro que son frágiles.

La fundición dúctil está compuesta por varias fórmulas de un grupo de fundiciones, lo que permite una fabricación con una gama más amplia de propiedades y en la cual se controla las microestructuras. Uno de los aspectos más importantes de estos tipos de fundición, es que el material de grafito adquiere la forma de nódulos esféricos, a diferencia de la escama que produce el grafito en la aleación de la fundición gris.

En este caso las escamas de grafito agudo, producen puntos de concentración que genera tensión dentro de la matriz de metal y los nódulos redondeados impide la creación de grietas, por esta razón la pieza logra una maleabilidad mejorada, que se generan de los nódulos y es la genera la denominación de fundición nodular.

La producción del nódulo se logra aportando elementos nodulizantes, como por ejemplo el magnesio, el cual hierve a 1100 °C y el hierro se funde a 1500 °C, también se puede utilizar el mineral cerio o el telurio.

Los tipos de fundición dúctil, se crearon en la década de los años 1950, sin embargo, su éxito en la comercialización le logró años más tarde, el proceso metalúrgico de la fundición dúctil, se controla por medio de un método de calentamiento bastante sofisticado.

La producción generada con la fundición dúctil, se utiliza en la fabricación de tubos para el agua potable o aguas de alcantarillado, este material rivaliza con los tubos de material plástico PVC, con el polietileno y con el polipropileno, ya que estos tienen una consistencia más ligera que el acero o la fundición, sin embargo, estos últimos, son más blandos y delicados por lo que requieren una protección adicional para su buen funcionamiento.

Por el contrario, los materiales generados de la fundición poseen una mayor resistencia, por lo cual también es utilizado para piezas de alcantarillado y rejillas, ya que soporta excelentemente el paso y el peso de los vehículos. Igualmente se utilizan para la industria automovilística, en los camiones especiales para trabajo en minas, en los tractores y bombas de petróleo y es utilizado para las placas de hierro que se utilizan otorgar la tensión a las cuerdas del piano, entre otras aplicaciones.

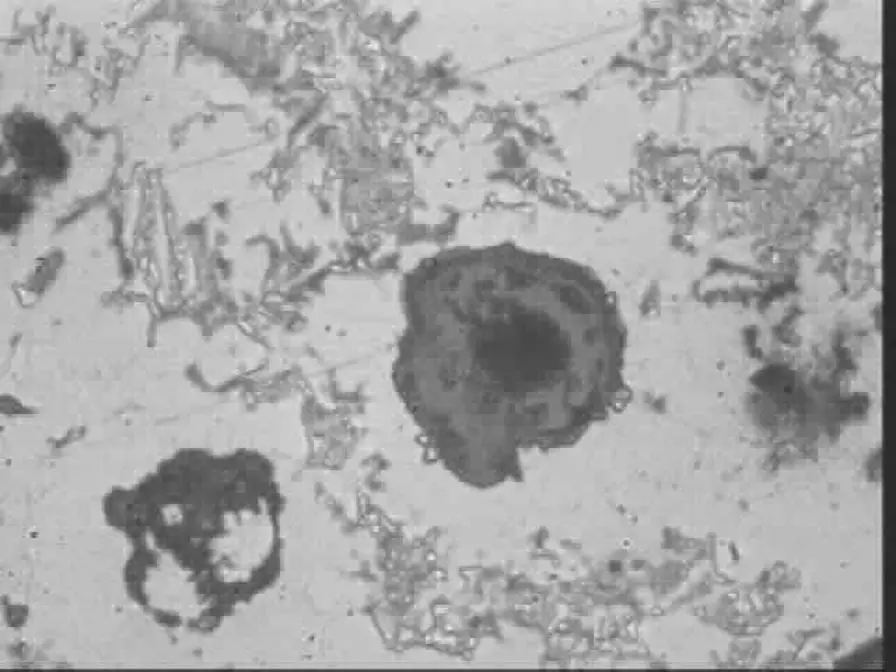

Fundición blanca

Los tipos de fundición blanca, se relaciona con la fundición de hierro, en el que el material de carbono se combina bajo el recurso del cementita también conocido como carburo de hierro, se identifica porque cuando se quiebra se exhibe un color blanco muy brillante, es una opción de la metalurgia que es menos fluida que la fundición gris y cuando se endurece presenta algo de concentración.

El porcentaje de carbono en la fundición blanca, es de 1,8 % a 3,6 % y el contenido de silicio es de aproximadamente 0,5 % a 2 %, adicionalmente contiene manganeso, en cantidades que fluctúan los 0,2 % a 0,8 %, fósforo en 0,8 % y azufre en 0,1%.

Las fundiciones blancas poseen dureza y al mismo tiempo fragilidad, también tienen una gran resistencia al desgaste y a la abrasión provocada por el rozamiento, el punto de fusión se ubica entre los 1100 °C y 1200 °C.

Como esta fundición presenta alta fragilidad, su aplicabilidad está limitada, por lo que su empleo va orientado en asuntos donde la maleabilidad no sea un aspecto principal a considerar. Sus usos están orientados en los moldes internos de las hormigoneras, en las placas de revestimiento ubicadas en los molinos y rodillos de trituración, para los contrapesos de los ascensores, entre otros.

Fundición atruchada

Las fundiciones atruchadas poseen una matriz de fundición combinada, lo que quiere decir que es una mezcla de la fundición gris y la fundición blanca, la misma presenta de manera simultánea el material de grafito y la ledeburita, estos elementos le proporcionan una coloración moteada entre el gris y el blanco.

El carbono aplicado a estos tipos de fundiciones, se ubica en la parte libre, pero es combinado al mismo tiempo, razón por la cual la hace que sea difícil para maquinar, por lo que su aplicación se establece en coladas de piezas pequeñas en fundición que son potencialmente gris. De esta manera se logra que el núcleo de la materia se solidifique de manera estable.

Fundición aleada

La fundición aleada contiene los elementos níquel, cromo, molibdeno, cobre, entre otros elementos, los cuales son mezclados en proporciones adecuadas para optimizar las propiedades mecánicas de las fundiciones ordinarias, por lo cual el producto generado, contiene una gran resistencia al desgaste, al calor y a la corrosión.

Los elementos relacionados con el silicio, el aluminio, el níquel y el cobre, tienen la propiedad que diluyen a la ferrita, esta acción hace que se endurezca y de esta manera se incrementa su resistencia, lo que contribuyen altamente con la grafitización y elimina los altos contenidos de componentes metálicos.

Las fundiciones aleadas se dividen en dos grupos:

- Fundiciones de baja y media aleación, las cuales poseen pocas cantidades de níquel, cromo, molibdeno y cobre, se ubican en porcentajes menores a los 5% y producen fundiciones con alto aguante a la tracción entre los 25 a 50kg/mm2, valor superior a la resistencia de las fundiciones ordinarias.

- Fundiciones de alta resistencia a la tracción, esta situación se presenta cuando se evitan la formación de láminas de grafito y de esta manera se incrementa la solidez del punto de la matriz, bajo estos tipos de fundición aleada, se ubica la resistencia a la tracción de forma variable entre los 25 a 50 kg/mm, igualmente en este grupo se encuentran las fundiciones que integran los elementos de cromo, níquel y cobre.

Con esta información hemos terminado el tema relacionado con los tipos de fundición. Sí este artículo fue de tu agrado, te invitamos a conocer otros temas de interés, a través de los siguientes enlaces:

- Función de la fresadora, tipos y variedad de mecanizados.

- Torno paralelo, una de las maquinas más utilizadas para tornear.

- El torno automático, las ventajas de utilizar esta herramienta.