Uno de los componentes fundamentales de los aparatos electrónicos en la actualidad son los Circuitos Impresos. Con ello se han logrado grandes avances que han permitido tener los equipos modernos que tenemos ahora. A lo largo de este artículo hablaremos sobre los circuitos impresos, su composición y funcionamiento.

Índice del Artículo

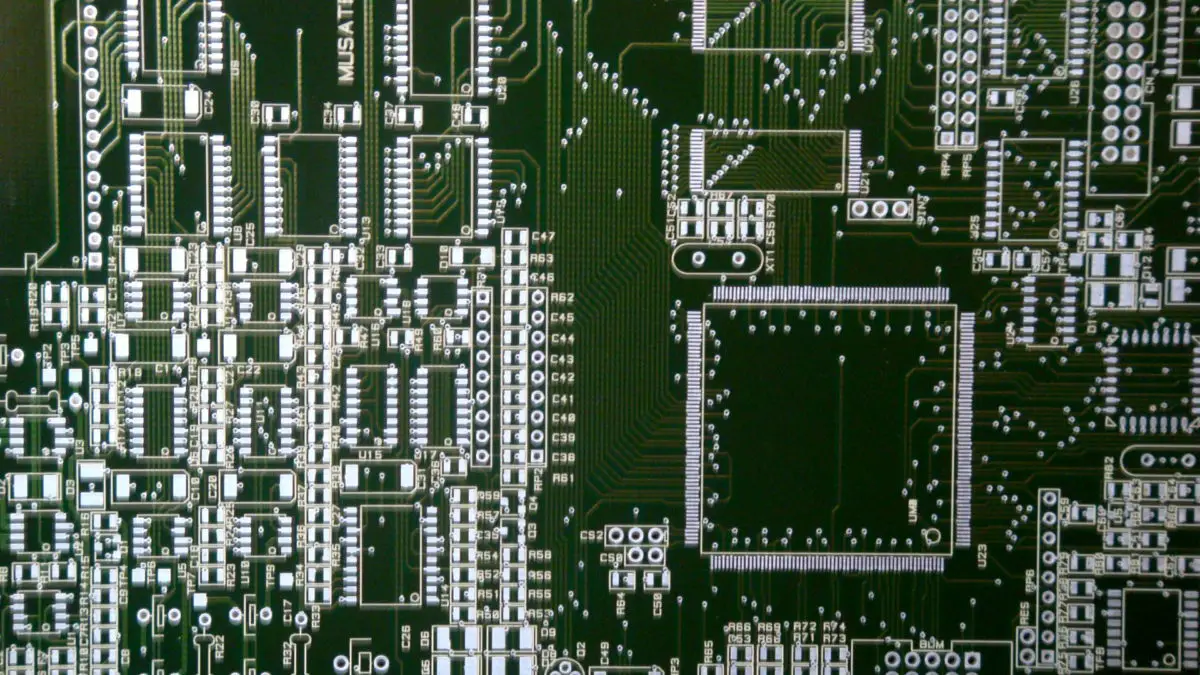

¿Qué es un circuito impreso?

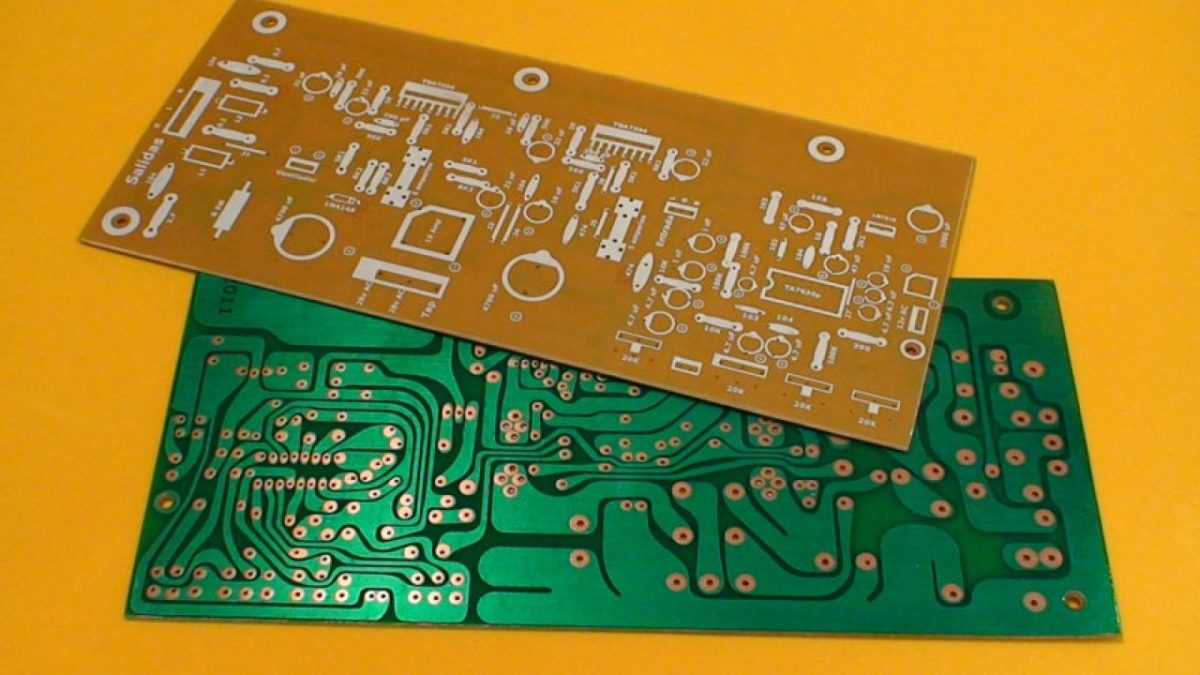

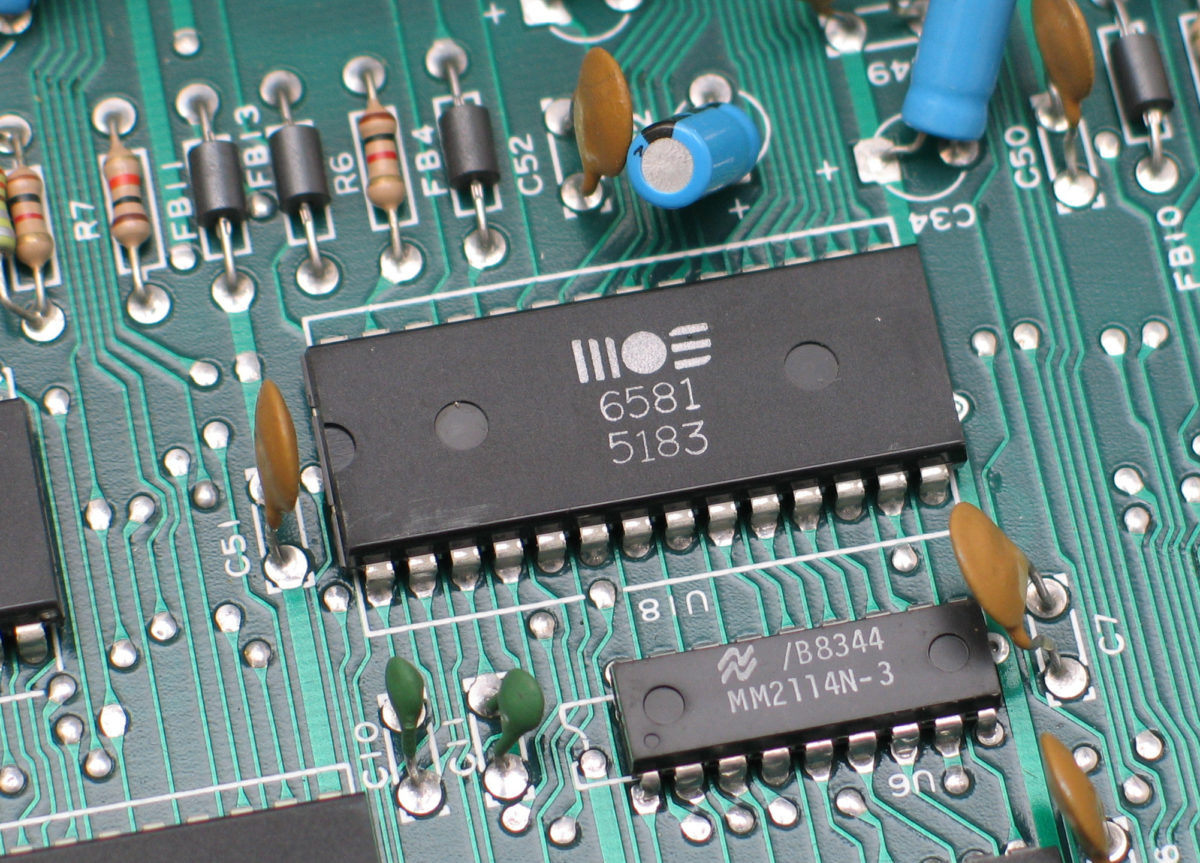

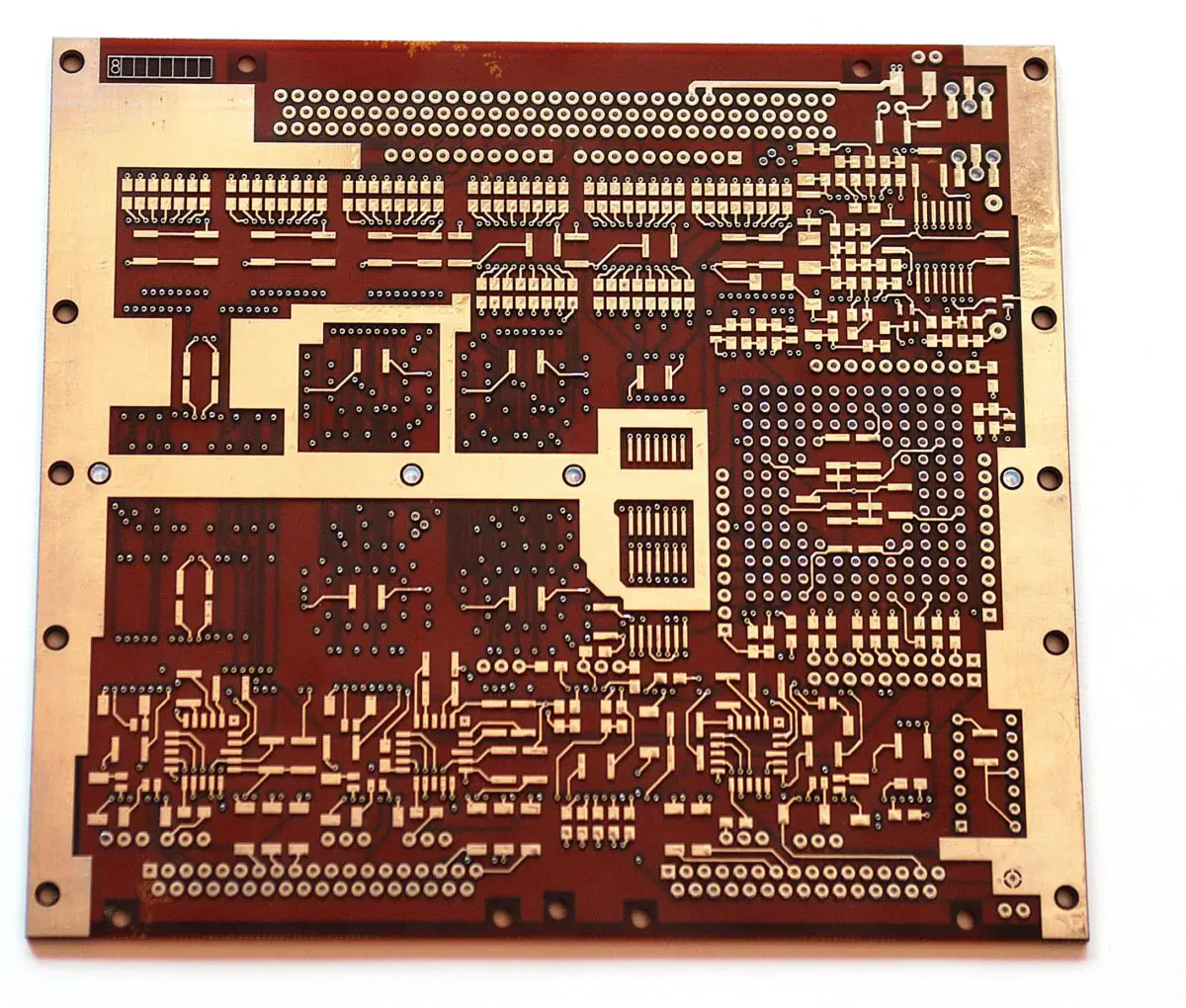

En el mundo de la electrónica, un circuito impreso es una superficie compuesta por una especie de caminos o pistas hechos con un material conductor los cuales están laminados sobre una base no conductora. Un circuito impreso se usa con el fin de conectar de forma eléctrica los componentes electrónicos haciendo uso de pistas conductoras y un sostén mecánico por medio de la base de ese circuito.

Estas pistas que componen los circuitos impresos son por lo general de cobre, mientras que la base se fabrica con resinas de fibra de vidrio reforzadas, cerámica, plástico, teflón o polímeros como lo es la baquelita, estos materiales son no conductores.

Recientemente, el circuito impreso es fabricado de celuloide con pistas de pintura conductora cuando se requiera que las mismas sean flexibles. El fin de esta flexibilidad es conectar partes que tengan movimientos entre sí. Esta flexibilidad evitara ciertos problemas relacionados con el cambio de estructura cristalina del cobre lo cual hace más quebradizos a los conductores de cables y placas.

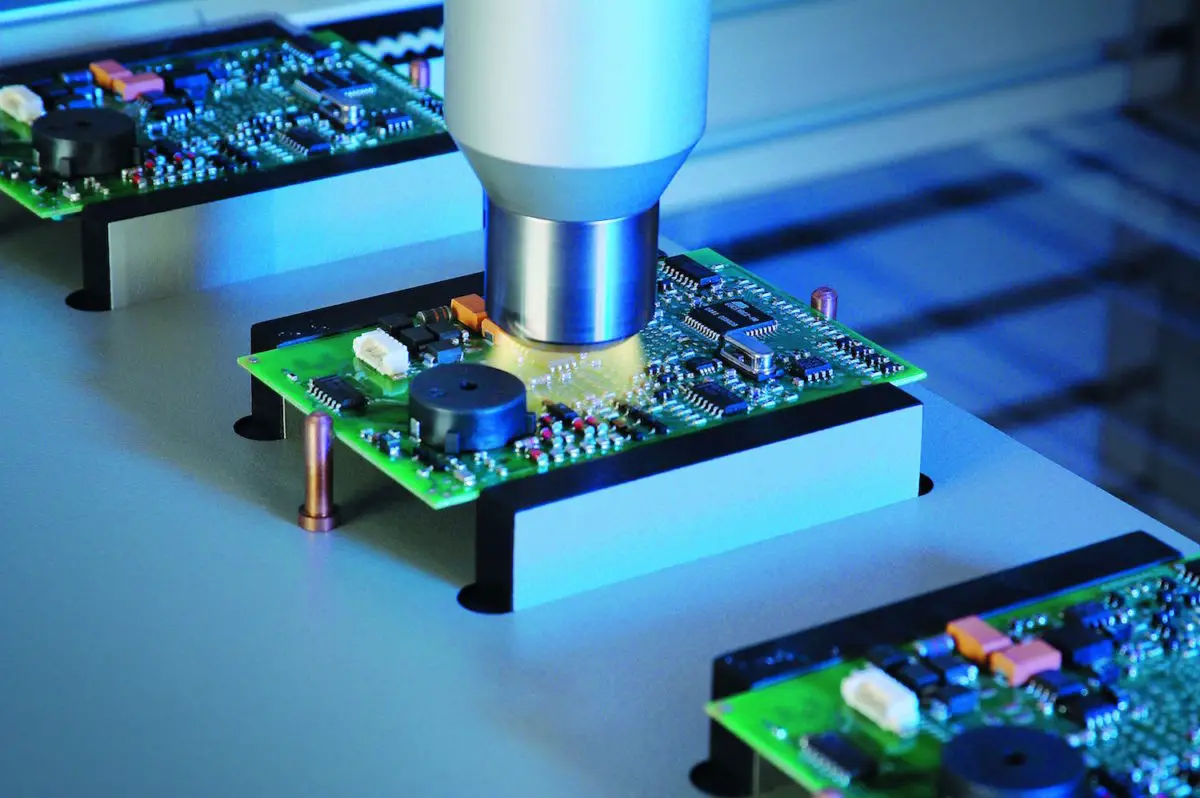

La producción del circuito impreso y el montaje de sus componentes es un proceso automatizado. Esta automatización permite que en ambientes donde se produzcan en masa sean más económicos y fiables que otras alternativas de montaje.

Otro método de montaje del circuito impreso es de forma manual para el ensamblaje de prototipos. Sin embargo, la escasa capacidad de modificación después de su construcción y el esfuerzo que implica soldar sus componentes hacen de este método poco empleado para el montaje en masa. En estos casos el ensamblaje manual requiere de la fabricación de placas con islas y barras conductoras para los prototipos.

El proceso de diseño, ensamblado y control de calidad es regulado por la organización IPC (Institute for Printed Circuits por sus siglas en ingles). Estas regulaciones pertenecen a la familia IPC-2220 la cual es una de las normativas de mayor reconocimiento en la industria.

Sin embargo, otras empresas también han creado regulaciones en esta área, dentro de ellas destacan el Instituto Nacional Estadounidense de Estándares (ANSI), la Comisión Electrotécnica Internacional (IEC, International Engineering Consortium), la Alianza de Industrias Electrónicas (EIA, Electronic Industries Alliance), entre otras.

¿Para que sirven?

El circuito impreso sirve para conectar de forma eléctrica a través de las pistas conductoras además de dar un sostén mecánico, por medio de una base, al conjunto de componentes electrónicos que formaran parte de este circuito.

Funcionamiento de un circuito impreso

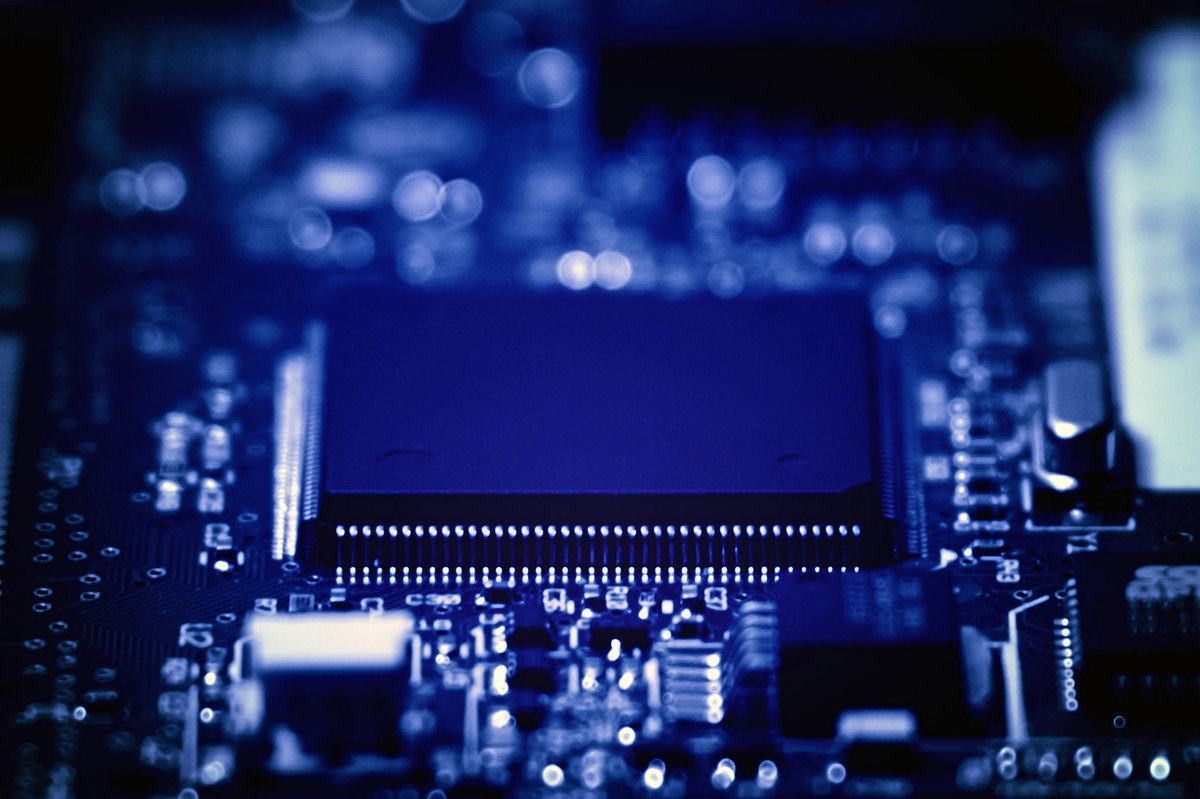

Los circuitos impresos operan a través de pistas o canales que sirven como conductores para conectar eléctricamente los componentes del circuito electrónico. Por otro lado, la placa del circuito eléctrico funciona como una base para que estos componentes puedan sostenerse y funcionar por medio de las pistas.

Composición de los circuitos impresos

Para comprender un poco la utilidad y el funcionamiento de un circuito impreso es necesario conocer de que están hechos. Por ello a continuación hablaremos sobre la composición de los circuitos impresos conociendo sobre los sustratos sobre los que está hecho.

Sustratos

Los sustratos que se usan para la elaboración de los circuitos impresos son de bajo costo. Por lo general se hacen de papel impregnado de resina fenólica los cuales son llamados comúnmente por su nombre comercial “Pértinax”. Este material no sólo es seleccionado por su bajo costo, también es fácil de mecanizar y además causa menos desgaste de las herramientas que otros tipos de sustratos como la Fibra de vidrio reforzada, siendo la más popular la FR-4. Las letras «FR» indican que son Retardantes de la Flama o Flame Retardant por su denominación en inglés.

Por otro lado, los sustratos para los circuitos impresos que se usan dentro de la electrónica industrial son de alto costo y están hechos de la fibra de vidrio reforzada FR-4. Esta fibra de vidrio reforzada es impregnada además con resina epóxica, material que hace que sea resistente a las llamas.

Este sustrato FR-4 puede ser mecanizados, sin embargo, debido al contenido de vidrio abrasivo exige herramientas que estén hechas de carburo de tungsteno para la producción en masa de circuitos impresos con ese sustrato. Con este reforzamiento de la fibra de vidrio, este tipo de circuito impreso demuestra una resistencia a la flexión 5 veces mayor que la del Pértinax, pero su costo es más elevado que este último sustrato.

En lo que respecta a los sustratos para los circuitos impresos de los circuitos de radio de frecuencia de alta potencia, se emplean plásticos con una constante dieléctrica baja, conocido como permitividad. Un ejemplo de ellos son los Rogers® 4000, Rogers® Duroid, la poliamida, el poliestireno, entre otros. Estos sustratos comparen la particularidad de poseer propiedades mecánicas más débiles, pero con un desempeño eléctrico superior a otro tipo de circuito impreso.

Por su parte, los circuitos impresos que se usan en el vacío o en gravedad cero, como lo es en el caso de las naves espaciales. Son circuitos incapaces de contar con enfriamiento por convección, por lo que, son diseñados con un núcleo grueso de cobre o aluminio con el fin de disipar el calor de los componentes electrónicos.

Es importante mencionar que no todas tarjetas de circuito impreso usan materiales rígidos. Muchas de estas tarjetas son diseñadas para ser muy flexibles. Para lograr esta flexibilidad se usa como sustrato DuPont’s Kapton film de poliamida y otros materiales de la misma clase. Este tipo de tarjetas son llamadas frecuentemente como “circuitos flexibles”, se destacan por ser difíciles de crear pero en contra partida tienen una gran cantidad de aplicaciones.

Una de las grandes ventajas es que su flexibilidad les permite ahorrar espacio, por lo que son empleados dentro de cámaras y auriculares, su flexibilidad le permite amoldarse a estos espacios sumamente reducidos. Es común encontrar que la parte flexible del circuito impreso se emplee como cable o conexión móvil para otra tarjeta o dispositivo, un ejemplo de ello son los cables que conectan el cabezal en una impresora de inyección de tinta.

Características de un circuito impreso

Una vez aclarada la interrogante de la composición de los tipos de circuitos impresos, ahora abordaremos las características del mismo. Estos componentes tienen no sólo un diseño particular sino también un ensamblaje especial que se adecue a sus necesidades de uso. A continuación conoceremos las características de un circuito impreso.

Diseño

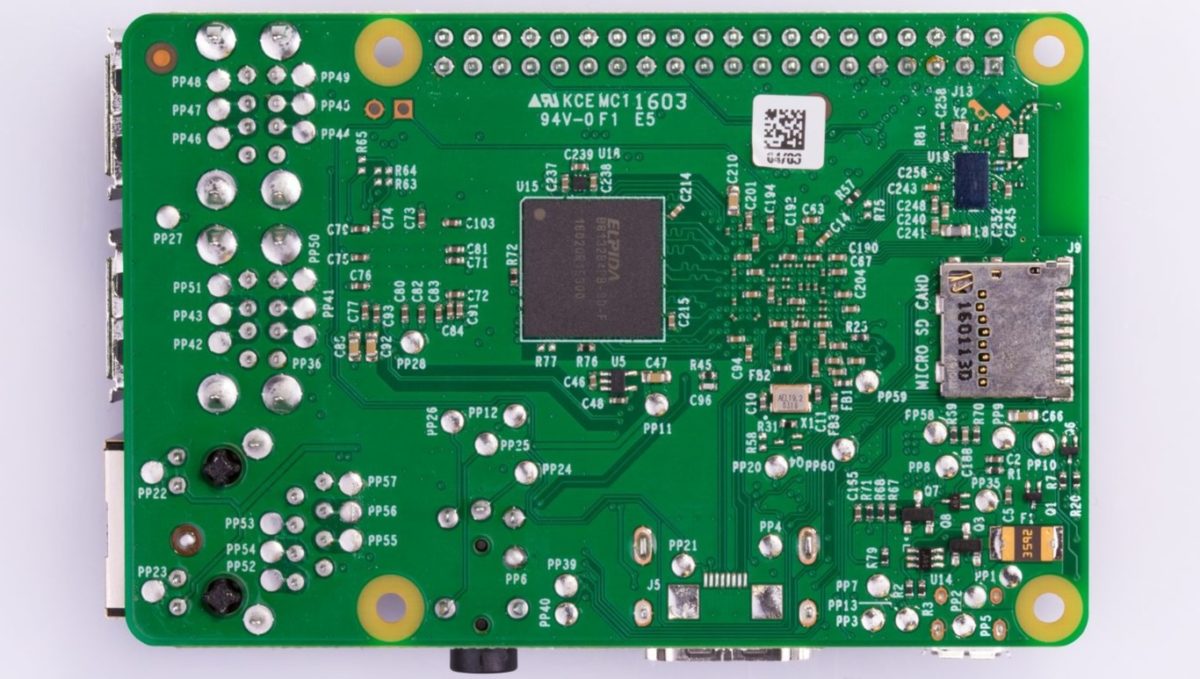

El diseño de un circuito impreso por lo general corre de parte de un ingeniero electrónico. Este profesional debe obedecer numerosas normas en torno al diseño de un circuito impreso lo cual le permitirá que ese funcione de forma correcta y que además sea económico de fabricar.

En la actualidad los diseñadores de circuitos impresos por lo general usan programas de automatización de diseño electrónico conocidos como EDA, por sus siglas en inglés. Estos programas le permiten distribuir e interconectar los componentes. Además, con esos programas pueden almacenar información relacionada al diseño, facilidad para la edición del diseño y puede también automatizar tareas repetitivas.

La primera fase para el diseño de un circuito impreso es convertir el esquema en una lista de nodos. Ahora bien, la lista de nodos es una lista de los pines y nodos del circuito en los cuales se abre espacio para conectar los pines de cada uno de los componentes del circuito. Por lo general el programa tiene una función de “captura de esquemáticos”, el cual es empleado por el diseñador del circuito. Dicha función es la responsable de generar la lista de nodos. Luego, esta lista de nodos es importada en el programa de ruteo.

La próxima fase es determinar la posición de cada uno de los componentes. Una forma sencilla de hacerlo es especificar una rejilla de filas y columnas en la cual se indica donde deben ir los componentes del circuito. Luego de la designación, el programa asigna el pin 1 de cada de uno de los elementos de la lista de componentes a una posición en la rejilla.

Es común que el operador pueda asistir a la rutina de posicionamiento automático al especificar ciertos sectores de la tarjeta en donde deben ir determinados grupos de componentes. Un ejemplo de ello son las partes que se asocian a un subcircuito de la fuente de alimentación a la cual se le podría asignar un sector cercano a la entrada al conector de alimentación.

Hay circunstancias donde es necesario que los componentes sean posicionados de forma manual. La razón es que muchas veces se necesita optimizar el desempeño del circuito o bien es necesario añadir componentes como perillas, interruptores y conectores según lo necesite el circuito impreso. Luego del posicionamiento de los componentes, el programa expande la lista de componentes en una lista completa de todos los pines de la tarjeta. Para ello emplea plantillas de una biblioteca de footprints que están asociados a cada tipo de componentes.

Cada uno de estos footprints es un mapa de los pines de un dispositivo, por lo general en este mapa se pueden ver la distribución de los pad y las perforaciones más recomendadas. Esta biblioteca permite que los footprints sean dibujados una sola vez para luego ser compartidos por todos los dispositivos de ese tipo.

Existen algunos sistemas donde los pads de alta corriente pueden ser identificados en la biblioteca de dispositivos, Mientras que los nodos asociados son etiquetados con el fin de llamar la atención del encargado de diseñar el circuito impreso. En el caso de usar circuitos impresos conectados a corrientes elevadas requieren de pistas más anchas por lo que el diseñador es el responsable de determina este ancho.

Luego de especificar los pads, el programa combina la lista de nodos la cual está ordenada por el nombre de los pines con la lista de pines que está ordenada por el nombre de cada uno de los pines. A partir de aquí se transfieren las coordenadas físicas de la lista de pines a la lista de nodos.

Algunos sistemas se les permite optimizar el diseño al intercambiar la posición tanto de las partes como de las puertas lógicas con el fi de reducir el largo de las pistas de cobre. Por otro lado, muchos sistemas también detectan de forma automática los pines de alimentación de los dispositivos para generar pistas de alimentación o conductores más cercano.

Posteriormente, el programa trata de rutear cada nodo en la lista de señales-pines, intentando encontrar secuencias de conexión en las capas disponibles. Por lo general, algunas de las capas son asignadas a la alimentación y a tierra, a estas capas se les conocen como plano de alimentación o plano de tierra según sea el caso. Estos planos son útiles para blindar los circuitos del ruido.

Los problemas relacionados con el ruteo son equivalentes al problema del vendedor viajero, por lo que, es un NP-completo y no se presta para una solución perfecta. Un algoritmo muy fácil para hacer el ruteo es tomar el pin más lejano al centro de la tarjeta y aplicarle un “algoritmo codicioso”. Con este algoritmo se selecciona el siguiente pin más cercano empleando una señal con el mismo nombre. Luego de este ruteo automático, se continua con una lista de nodos que son necesarios rutear de forma manual.

Una vez completado el proceso de ruteado, se le pueden aplicar al sistema un conjunto de estrategias con el fin de reducir el costo de producción del circuito impreso. Un ejemplo de estas estrategias es suprimir las vías innecesarias. Cada una de estas vías representa una perforación la cual tiene un costo monetario.

Otra estrategia a emplear podría ser redondear los bordes de las pistas o bien ensanchar y mover las pistas para así mantener el espacio entre estas dentro de un margen que sea seguro. También se pueden ajustar grandes áreas de cobre de forma tal que estas zonas formen nodos. Estas estrategias permitirán reducir la contaminación de los productos químicos que se usan durante el grabado de la tarjeta y además acelerar la velocidad de producción.

Algunos sistemas tienen una comprobación de reglas de diseño. Esto se hace con el fin de validar la conectividad eléctrica y la separación entre las distintas partes. También se puede probar la compatibilidad electromagnética, las reglas empleadas para la manufactura, ensamblaje y prueba de las tarjetas, el flujo de calor y cualquier común que se pueda presentar. En lo que respecta a la serigrafía, la máscara antisoldante y la plantilla para la pasta de soldar, por lo general son diseñados como capas auxiliares del circuito impreso. .

Producción

Dentro de las características de un circuito impreso, un factor determinante es la producción del mismo. En ese proceso cada una de las modificaciones hechas a las tarjetas tiene un significado u una utilidad. A continuación comentaremos acerca del proceso de producción de este tipo de circuito.

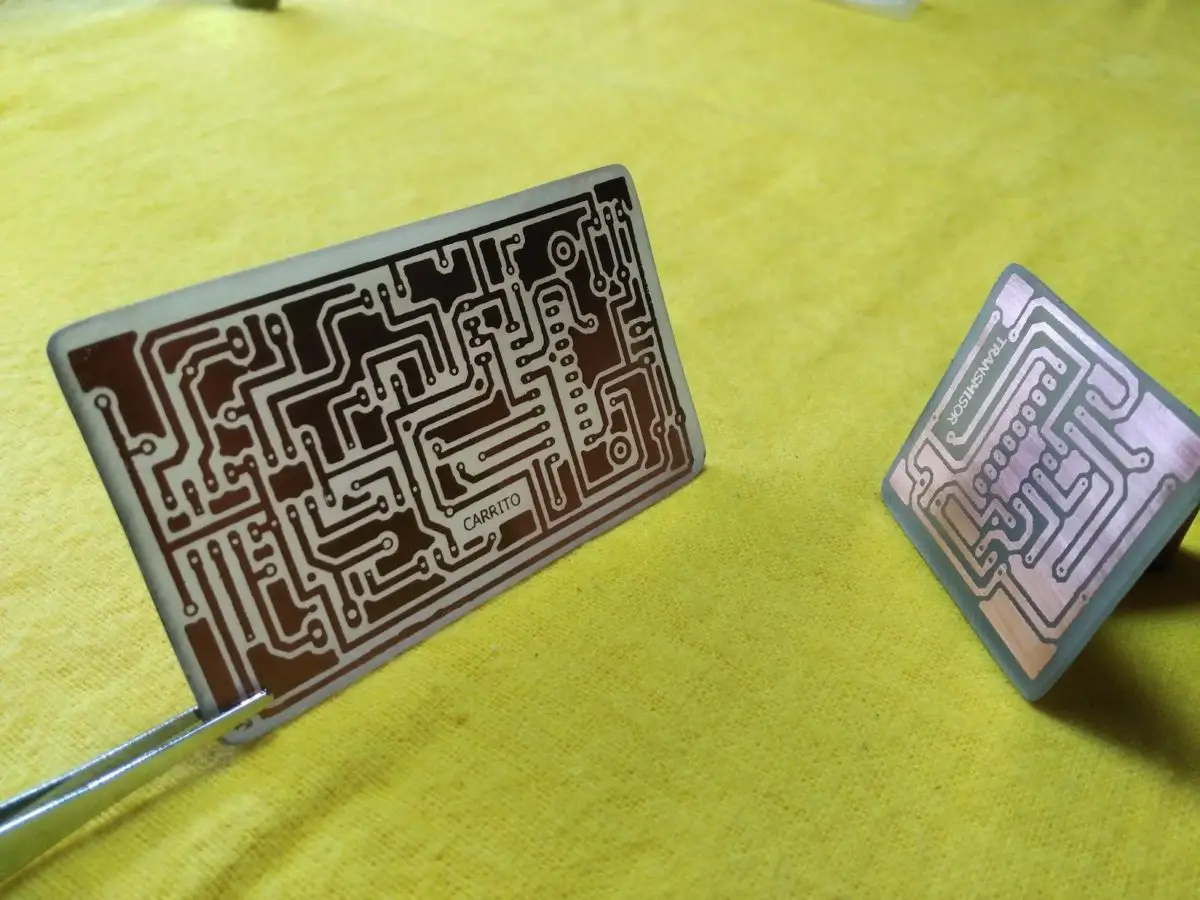

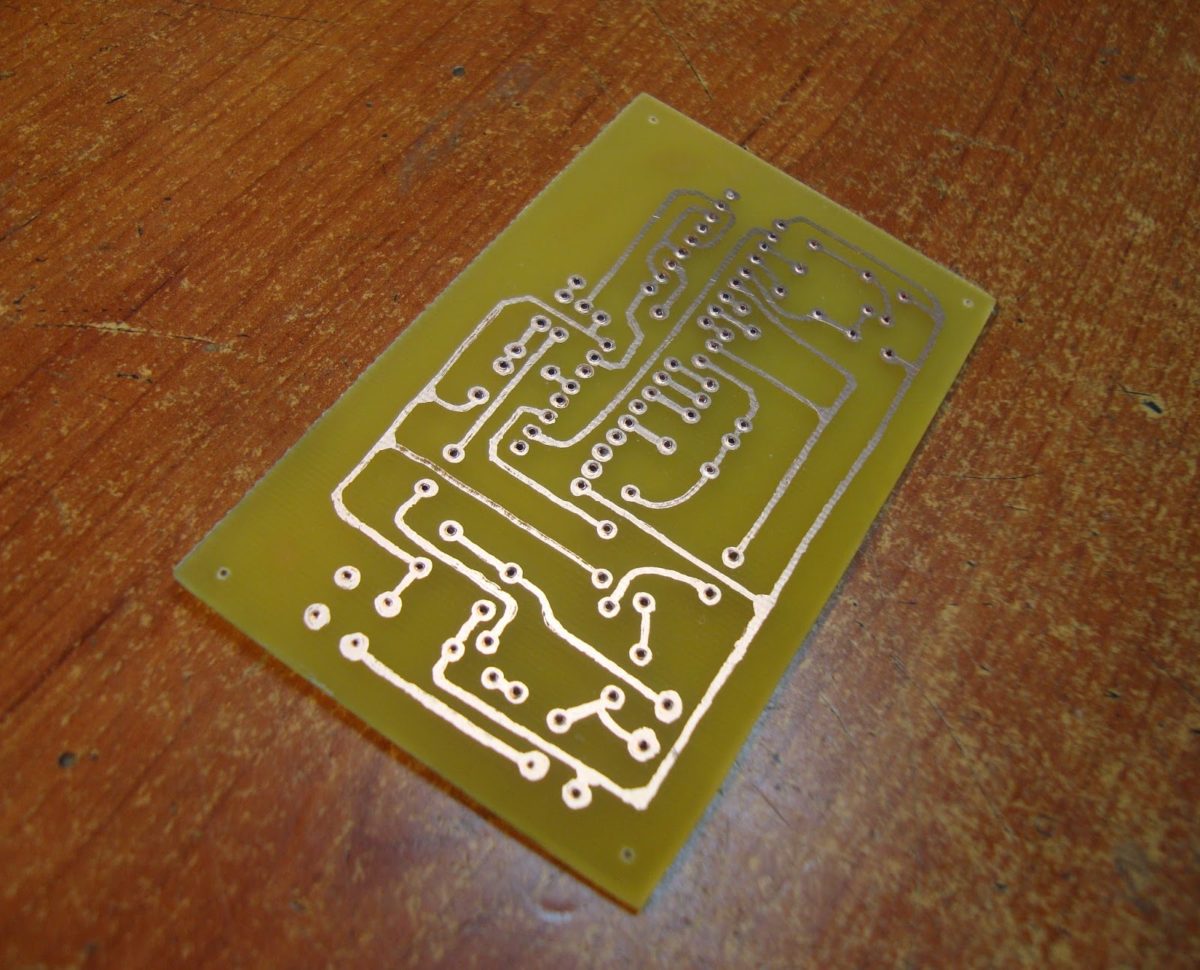

Patrones

Una buena cantidad de tarjetas para circuitos impresos se diseñan adhiriendo una capa de cobre sobre todo el sustrato. Muchas veces se adhiere esta capa de cobre a ambos lados por lo que se crea un circuito impreso virgen. Luego se procede a retirar el cobre no deseado después de que se aplica una máscara temporal que puede ser por ejemplo con percloruro férrico lo que deja expuesto solo las pistas de cobre deseado.

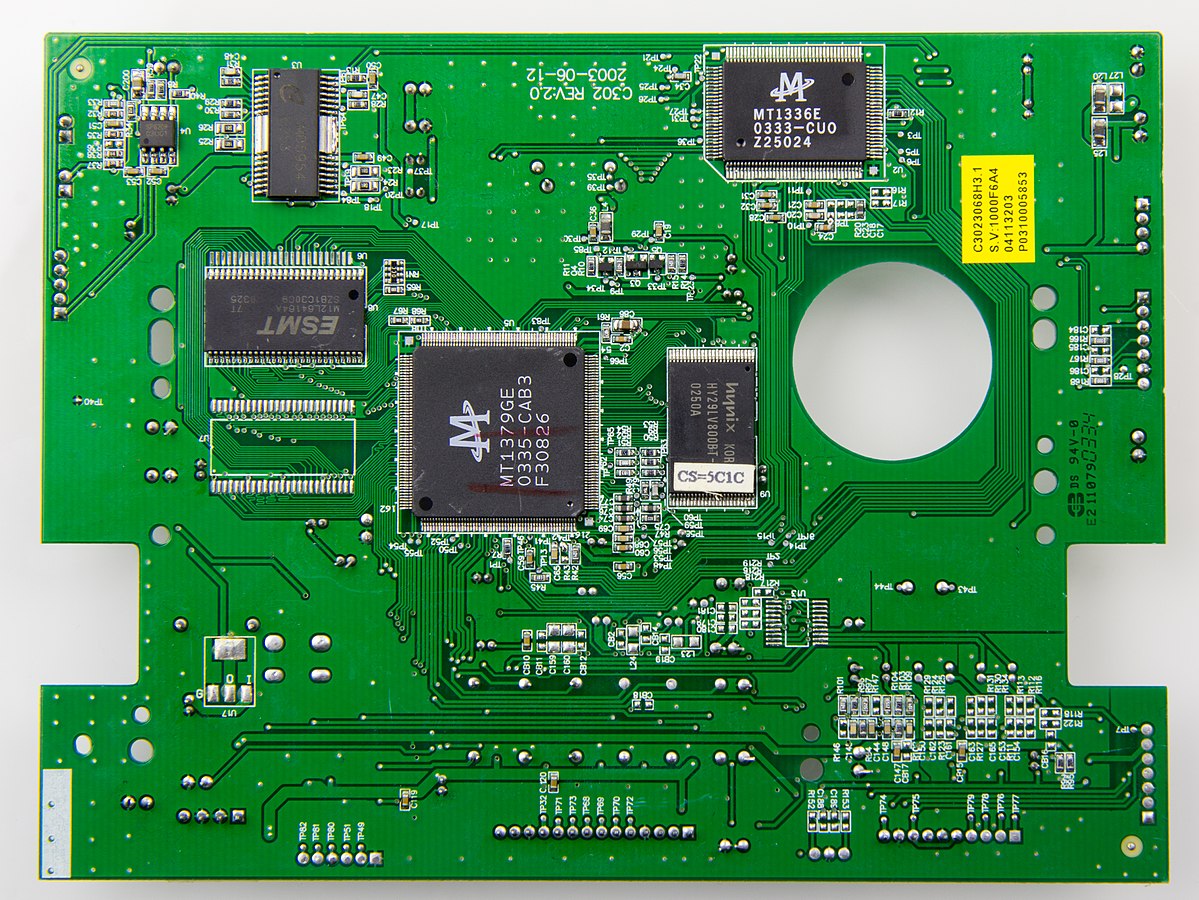

Algunos pocos circuitos impresos son fabricados cuando se agregan las pistas al sustrato por medio de un proceso complicado de electro-recubrimiento múltiple. Por otro lado, muchos circuitos impresos tienen capas con pistas en el interior de la tarjeta y son conocidos como circuitos impresos multicapas. Los circuitos impresos multicapas son formados cuando se aglomeran tarjetas delgadas las cuales son procesadas por separado. Después de que la tarjeta ya haya sido fabricada, se procede a soldar los componentes electrónicos a la tarjeta del circuito impreso.

Atacado

El proceso de atacado de la una placa virgen se puede realizar por diversos métodos. La mayoría de estos procesos emplean ácidos o materiales químicos corrosivos con el fin de eliminar el excedente de cobre de la tarjeta. Existen también métodos donde se usa la galvanoplastia la cual es un proceso rápido pero con la limitante de que es necesario atacar con ácido la placa después de realizar el galvanizado ya que no se elimina por completo el cobre.

Los químicos que se usan con mayor frecuencia son el cloruro férrico, el sulfuro de amonio, el ácido clorhídrico mezclado con agua y el peróxido de hidrógeno. Es importante mencionar que existen formulaciones de ataque de naturaleza alcalina y de naturaleza ácida. Según el tipo de circuito impreso a fabricar pude ser conveniente usar un producto químico alcalino o bien ácido.

En el caso de la fabricación industrial de circuitos impresos es conveniente emplear máquinas con transporte de rodillos y cámaras de aspersión de los líquidos de ataque. Estas máquinas cuentan con control de temperatura, control de presión y velocidad de transporte. Por otro lado, estas máquinas cuentan también con túneles de extracción y lavado de gases.

Perforado

Las perforaciones o vías del circuito impreso se obtienen taladrando con pequeñas brocas hechas de carburo de tungsteno. El perforado se realiza con una maquinaria automatizada, la cual es controlada por una cinta de perforaciones o conocida también como archivo de perforaciones.

Estos archivos son generados por una computadora, son también llamados como “taladros controlados por computadora” (NCD, por sus siglas en inglés). Gracias al archivo de perforaciones se puede describir la posición y el tamaño de cada perforación que se va a taladrar.

En caso de que se requieran vías muy pequeñas, taladrar con brocas resulta ser costoso. La razón de ello es la alta tasa de uso y la fragilidad de las tarjetas. En estas situaciones las vías se obtienen con una evaporación por acción de un láser. Estas vías perforadas con este método, por lo general tienen una terminación de menor calidad en el interior del orificio. A estas perforaciones se les conocen como “micro vías”.

También es posible empleando un taladrado con control de profundidad, perforado láser incluso un pretaladrado las láminas individuales antes de la laminación, producir perforaciones que permitan conectar solo algunas de las capas de cobre en vez de atravesar por completo la tarjeta del circuito impreso. A este tipo de perforaciones se les conoce como “vías ciegas” en caso de que conecten una capa interna con una de las capas exteriores. O caso contrario, cuando se conectan dos capas internas se les conoce como “vías enterradas”.

Las paredes de los orificios, para tarjetas con dos o más capas suelen ser metalizadas con cobre para formar unos orificios metalizados. Dichos orificios metalizados permiten conectar de forma eléctrica las capas conductoras del circuito impreso.

Estañado y aplicación de máscara antisoldante

Tanto los pads como las superficies en las cuales se montan los componentes, por lo general se metalizan. La razón de ello es que el cobre al desnudo no es tan fácil de soldar. Es por esto que se decide metalizar todo el cobre para que pueda procederse con la soldadura.

Por lo general, la soldadura que se aplicaba tradicionalmente era una aleación de plomo y estaño. Sin embargo recientemente se están usando nuevos compuestos para cumplir con las directrices de la directiva RoHS de la Unión Europea. Dichas directrices restringen el uso de plomo.

Es importante mencionar que los conectores de borde los cuales se encuentran en los laterales de las tarjetas, suelen metalizarse con oro. En muchas circunstancias, el metalizado con oro se hace en toda la tarjeta. Se debe hacer una distinción particular y es que hay áreas que no deben ser soldadas, las mismas pueden ser recubiertas con un polímero que sea resistente a la soldadura, con ello se evita el cortocircuito entre los pines adyacentes de un componente.

Serigrafía

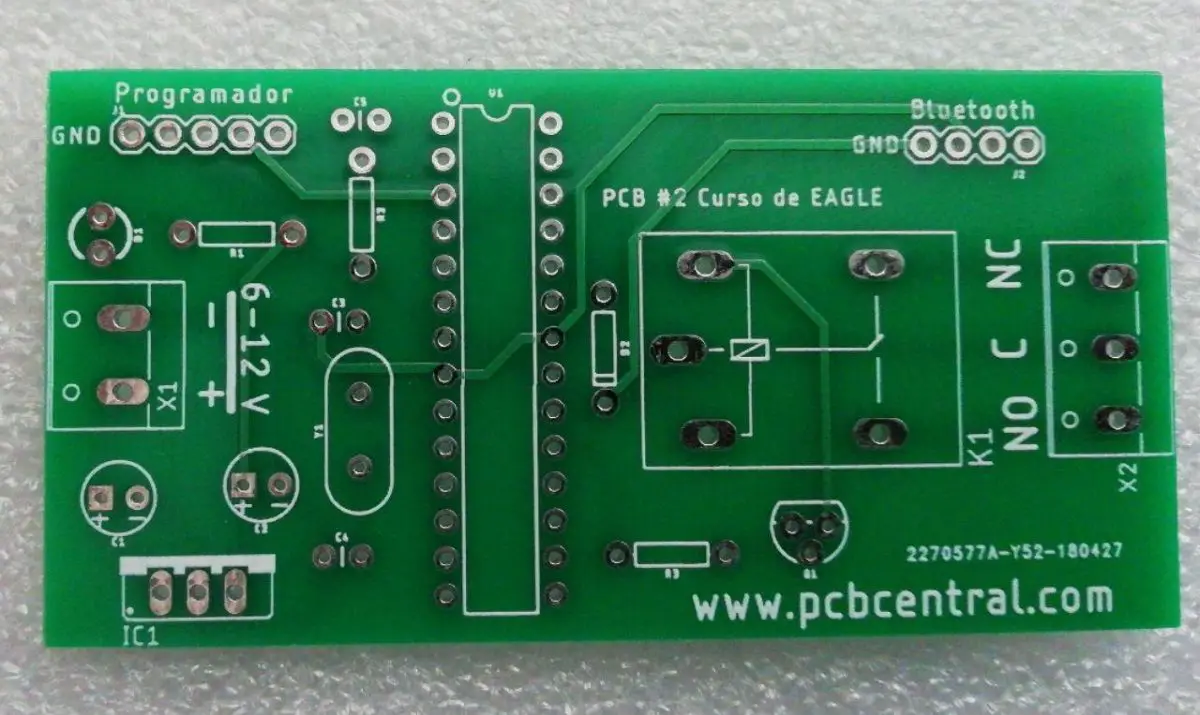

La serigrafía es la técnica con la cual los dibujos y el texto se pueden imprimir sobre las superficies exteriores de un circuito impreso. Cuando el espacio lo permite, el texto hecho con serigrafía puede indicar los nombres de los componentes del circuito, la configuración de los interruptores, los puntos de prueba, y así como también otras características muy útiles en el ensamblaje, prueba y servicio de la tarjeta.

En los últimos tiempos, gracias a los avances de la tecnología también puede imprimirse todos estos dibujos y textos sobre la tarjeta haciendo uso de la impresión digital por chorro de tinta (inkjet/Printar). No sólo pueden imprimirse dibujos y textos, también pueden colocarse los seriales de la tarjeta, códigos de barra e información de trazabilidad.

Montaje

El montaje suele ser una e las actividades más sencillas pero importantes dentro de la producción de circuitos impresos. En el caso de las tarjetas through hole (“a través del orificio”), los pines de cada uno de los componentes se insertan en los orificios y se fijan de forma eléctrica y mecánica a la tarjeta con soldadura.

Cuando se trata de Montaje Superficial, se emplean tecnologías en las cuales los componentes se sueldan a los pads en las capas exteriores de la tarjeta. Por lo general, esta tecnología emplea componentes through hole ya que muchos componentes están disponibles en ese formato.

Pruebas y verificación

Las tarjetas sin componentes se pueden someter a una verificación conocida como “prueba al desnudo”. En dicha prueba se busca comprobar cada conexión definida en el netlist en cada tarjeta culminada. Cuando se tratan de producciones masivas, para facilitar las pruebas en estos casos se emplea como prueba una “Cama de pinchos”.

Con esta cama se busca hacer contacto con las áreas de cobre o bien con aquellos orificios que estén en uno o en ambos lados de la tarjeta. Luego, una computadora le indica a la unidad de pruebas eléctricas que emita una pequeña corriente eléctrica a través de cada uno de los contactos de la cama de pinchos para verificar que esta corriente se transmita al otro extremo del contacto.

Cuando se trabajan con volúmenes medianos o pequeños de producción, se emplean unidades de prueba con un cabezal volante el cual hace contacto con las pistas de cobre y con los orificios con el fin de verificar la conectividad de cada placa verificada.

Protección y paquete

En caso de que se diseñe un circuito impreso para ser usado en ambientes extremos, se le debe añadir un recubrimiento adicional. Dicho recubrimiento se aplica sumergiendo la tarjeta o bien aplicándole un aerosol luego de que los componentes hayan sido soldados.

Con este recubrimiento adicional se previene la corrosión y las corrientes de fuga, también se evitan los cortocircuitos como consecuencia de la condensación. En principio, estas tarjetas se recubrían con ceras. Ahora bien, los recubrimientos actuales están hechos con soluciones de goma silicona, poliuretano, acrílico e incluso resina epóxica. Muchas veces estos recubrimientos son plasicos que se aplican en una cámara al vacío.

Métodos típicos que se usan para producir un circuito impreso

En primer lugar, la impresión serigráfica emplea tintas que son resistentes al grabado con el fin de proteger la capa de cobre. Luego, con los grabados subsiguientes se retira el cobre no deseado. Otra forma de serigrafía puede ser aplicando tinta conductiva la cual se imprime en una tarjeta virgen no conductiva. Esta última técnica se usa con frecuencia en la fabricación de circuitos electrónicos mixtos.

Por su parte, el fotograbado emplea una fotomecánica y un grabado químico con el fin de eliminar la capa de cobre del sustrato. La fotomecánica por lo general se prepara con un fotoplóter con base a los datos producidos por un programa para el diseño de un circuito impreso. Muchas veces se usan transparencias impresas en una impresora láser como una fotoherramienta de baja resolución.

En lo que respecta al fresado de circuitos impresos, se emplea una fresa mecánica de 2 o 3 ejes para quitar el cobre del sustrato. Es importante mencionar que una fresa para circuitos impresos funciona muy similar a un plóter. Esto quiere decir que la fresa recibe comandos desde un programa que controla el cabezal de la fresa por los ejes x, y, y z. Ahora bien, los datos necesarios para controlar la máquina se generan por el programa de diseño y los mismos son almacenados en un archivo en formato HPGL o Gerber.

Finalmente, la impresión en material termosensible es útil para transferir energía a través de calor a la placa de cobre. En muchos lugares se emplea el papel glossy o fotográfico, en cambio, en otros usan papel con cera, similares a los papeles que vienen en los autoadhesivos. Tanto el recubrimiento con tinta, como el fotograbado necesitan de un proceso de atacado químico con el cual se elimina el cobre sobrante y quedando expuesto el patrón deseado.

En este artículo pudimos conocer acerca de los Circuitos Impresos, el cual es una superficie impresa en la cual se colocan los componentes necesarios para hacer funcionar cualquier circuito electrónico. Pese a que exista solo un tipo de circuito impreso, en dependencia del sustrato con el que se hizo además de los métodos empleados para su diseño y producción se le puede programar una función específica adaptada a las necesidades del sistema donde se desenvolverá. También te pueden interesar los siguientes artículos:

- Rugosímetro: ¿Qué es y para qué sirve?, descúbrelo aquí.

- Colorímetro: el identificador de colores y matices.

- Catarómetro: Usos, funcionamiento y características.

- Puente de Wheatstone: Conoce este circuito eléctrico.