Este instrumento de medición permite establecer el grado de resistencia que presentan los objetos o materiales a perturbaciones físicas de su superficie como la penetración, el derretimiento o el rayado.

El poder determinar la dureza de un material dentro de los procesos de fabricación en las empresas permite verificar en algunos casos la calidad del producto, por ejemplo en láminas de metal al comprobar que cumplen con los estándares exigidos.

Además gracias a su función en procesos de elaboración de electrodomésticos, dispositivos electrónicos o médicos se logra determinar si el material seleccionado resistirá la manipulación durante la fabricación y su posterior uso.

Conoce aspectos interesantes y curiosos de este aparato del mundo de la industria. Su invención desde hace más de 200 años y características de este ingenioso instrumento de medición.

Índice del Artículo

¿Qué es el durómetro?

El durómetro es desde luego un instrumento de medición, pero ¿Qué mide? La respuesta de la indica su nombre “la dureza”, gracias a él se logra establecer la resistencia que opone un material. Desde aquellos tan blandos como el plástico hasta los más duros como los diamantes.

Dependiendo del material que se desea medir, precisión deseada y tiempo a emplear existen diferentes tipos de durómetros (Shore, Rockwell, Brinell, Vickers) pero todos cumplen con la función de calcular el aguante de material ante la penetración de una carga o fuerza ya sea de forma fija, intermitente o en movimiento.

En principio estos instrumentos fueron elaborados con base en la escala de MOHS, para inicios del siglo XIX fue excelente pero actualmente si los resultados fuesen sólo a partir de esta escala, no serían muy útiles.

Gracias a los avances en investigaciones científicas y tecnológicas que han permitido modificaciones en todas las áreas y aspectos de la vida, este aparato también se ha visto modificado siendo cada vez más preciso empleando nuevas técnicas de prueba y aplicaciones de hardwares para cuantificar la dureza de un determinado material.

Los durómetros permiten que se pueda calcular la dureza de materiales sin que su homogeneidad, tamaño o composición sean un impedimento para realizar la medición.

¿Quién inventó el durómetro?

Buscando un poco en la historia de la medición de la dureza de los materiales, se logra conocer que el ingeniero Sueco Johan August Brinell fue el primero en presentar un método para determinar la dureza, el cual fue ampliamente aceptado, su propuesta se basaba en su ensayo sobre la indentación-dureza.

Brinell nació en el año 1849 en Bringe Tofta, se interesó por la ciencia de los materiales y fue involucrándose cada vez más mientras participaba en diferentes compañías de hierro en Suecia iniciando su carrera en la fábrica de hierro Lesjöfers.

Este ingeniero realizaba la medición de la impresión dejada por una pequeña esfera de acero sobre el material a estudiar durante un determinado tiempo, dicha marca era medida con in microscopio, iniciando la producción de pruebas de dureza de indentación.

A la par Albert Shore ingeniero metalúrgico de origen estadounidense nacido en 1876 creó el primer durómetro conocido como escleroscopio el cual presentaba un martillo con pico de diamante ubicado dentro de un tubo de vidrio cayendo a 10 pulgadas del material a ser probado.

Este proceso producía un rebote en el martillo el cual era medido en la escala de Shore permitiendo una comparación entre la dureza de los materiales sin dañarlos.

¿Cuándo se inventó el durómetro?

Al empezar a conocerse y aplicarse las pruebas de indentación alrededor del año 1859, inicia el proceso de ideación del primer durómetro.

El primero de estos fue creado en el año 1900, por la mano del ingeniero metalúrgico Johan August Brinell. Aunque desde el siglo XVIII se iniciaron pruebas de rasguño para determinar la dureza, para luego desarrollar ensayos en los que se medían el ancho de la marca que dejaba un diamante (escala de Mohs), es Brinell quien crea un primer instrumento de medición de la dureza.

Historia del durómetro

Los originarios ensayos de dureza tomaron en cuenta el comportamiento de los minerales en función de su capacidad de rayar a otros que son más blandos. Gracias a esto se definió esta escala como Mohs, base para la posterior elaboración de durómetros.

Alrededor del año 1722 ya se realizaban pruebas del rasguño en una barra que comenzaba a aumentar en dureza de un extremo al otro.

En 1822 se comenzaron a introducir diferentes formas de pruebas de dureza que se basaban en rascar las superficies de algunos materiales con el uso de un diamante y tomar la medición del ancho que tiene la línea producida y para 1859 se empezaron a realizar las primeras pruebas de indentación y acercándose a la creación del primer durómetro.

La profundidad fue medida con el uso de un sistema de escala conocido como vernier y a la carga total necesaria para poder lograr los 3,5 mm se le llamaba dureza. El penetrador consistía en una especie de cono truncado que se podía estrechar desde 5 mm en la zona superior hasta unos 1,25 mm en el punto. Esto resultó mucho más eficaz para los materiales que eran blandos.

Durante el año de 1900, J. A. Brinell dio un primer ensayo que fue aprobado y se comenzó a estandarizar, este se trataba sobre la indentación-dureza.

Deseó contar con un medio consistente y rápido de determinación de la dureza material. La prueba Brinell consistió en introducir un elemento metálico que contenía una esfera de acero de aproximadamente 1 a 10 mm. Dicha impresión que daba por resultado era denominado como diámetro de la indentación.

Este diámetro era medido con un microscopio sencillo luego de haber retirado la carga. Seguidamente de la lectura del diámetro se calculaba matemáticamente el valor de dureza.

Esta prueba realizada por él dio el inicio a la fase de producción para las diferentes experimentos de durezas y se empezaron a realizar las pruebas de indentación. Comenzaron a abrirse caminos para la realización de pruebas de indentación adicionales, consideradas más importantes para lo demás tipos de materiales.

La prueba de dureza de J. A. Brinell, es actualmente utilizada con algunas modificaciones. Tiempo después se desarrollaron mejoras y otros durómetros destinados a medir otros niveles de dureza en distintos materiales.

Posteriormente se crea el escleroscopio, como el primer medidor de dureza a través del cual no se dejaba marca (no marcador) lo que permitía que el material no sufriera daños, este fue creado por Albert F. Shore.

Utilizando un sistema compuesto por un pequeño martillo con punta de diamante o sauco, este cae desde una determinada altura por su propio peso y al golpear el material este rebota y es esta elevación indica un número en una escala.

Entre más alto sea el rebote y a su vez el número de la escala se estará indicando que la pieza presenta mayor dureza, aunque demostraba la medida de elasticidad de la pieza medida.

Con la revolución industrial se hizo necesaria la creación de nuevos instrumentos que midieran con mayor eficacia la dureza de los materiales. A partir de ese momento comenzaron a crearse nuevas pruebas como la desarrollada por Robert Smith y George Sandland en la compañía Británica Vickers creando una de escalas más amplias dentro de las pruebas de dureza.

En 1914 los hermanos Hugh y Stanley Rockwell con base en la prueba de sangría de Paul Ludwik idearon el probador de dureza Rockwell el cual fue de fácil uso pues arrojaba medidas directas, obteniendo la patente en 1919 y otra en 1924 para uno con mejoras.

Se convirtieron con el paso del tiempo y en unión a Charles Wilson y posteriormente a compañías como Instron Illinois Tool Works han logrado enormes avances en la creación y especialización de estos instrumentos de medición.

Basándose en el mismo principio de Brinell sustituyendo la esfera por un diamante con forma piramidal. Para 1939 se crea otro durómetro destinado a materiales más frágiles basado en la escala de vickers, Fredrick Knoop modificó la forma del diamante usando una forma alargada y con menor profundidad estableciéndose la escala Knoop.

Para 1950 Instron incluye el sistema de bucle cerrado para medir de forma electrónica la fuerza que se podía aplicar en pruebas de tracción y reenviar esta información para ajustar el equipo de producción. Esta información fue usada a partir de 1990 también en los durómetros Knoop, Rockwell y Vickers.

En la actualidad son cada vez más necesarias modificaciones y avances en estos equipos, lo que ha llevado sus fabricantes a hacer cambios y mejoras para que puedan seguir a la par de la automatización de los sistemas de producción actuales agregando novedades como computadoras con software de prueba de dureza con cámaras y procedimientos motorizados.

Partes del durómetro

El durómetro se divide en dos grandes partes, el cuerpo, que consiste en el generador de fuerza aplicado sobre el material a probar, sus cargas están estandarizadas. La segunda gran parte se refiere al elemento penetrante o indentador que deja la huella o marca en el objeto a testear.

El elemento penetrante se escoge dependiendo del método de marcado a emplear, éste al igual que el cuerpo está estandarizado en la industria. A su vez las partes del durómetro se pueden detallar de la siguiente forma:

- Un soporte plano de acero lo suficientemente duro y rígido para evitar su deformación y daño, se encuentra fijado simétricamente debajo del elemento penetrador.

- Torre o cuerpo giratorio.

- Cuenta con un indicador dial de dureza. Éste está diseñado para medir la profundidad diferencial.

- Para administrar la carga principal cuenta con una palanca lateral.

- Para elevar el soporte rígido consta de una manilla giratoria o cabestrante que también permite la administración de la carga inicial.

- Indicador análogo de escala.

- Para ajustar la máquina a la escala deseada, en general poseen un dispositivo o tornillo regulador de escala.

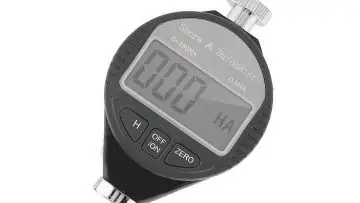

Dependiendo del modelo y avances incluyen visualizador o pantalla digital, electrolitos, entre otros.

¿Cómo funciona el durómetro?

El funcionamiento del durómetro, puede decirse que no es muy complejo, una vez conocido y seleccionado el material que será sujeto a medición de dureza, se estandariza la fuerza que se aplicará por medio del elemento penetrador.

El resultado de la profundidad o tamaño de la huella serán relacionados con alguno de los números de dureza.

Si el durómetro trabaja a partir de la escala de dureza Mohs. Estos valores serán determinados con números del 1 al 10.

Los elementos de la escala Mohs, que son los mismos elementos penetrantes para aplicar la fuerza suficiente para las pruebas son:

- Talco.

- Yeso. Comparado al efecto del roce de una uña dedo.

- Calcita. Efecto de una moneda de cobre sobre alguna superficie.

- Fluorita.

- Apatita. Comparado a la acción cortante de un cuchillo común o vidrio.

- Feldespato. Se le acerca en resultado de huella al acero.

- Cuarzo.

- Topacio.

- Corindón.

- Diamante.

A través de la huella y siguiendo la escala anterior, es posible conocer la resistencia o no al corte de la superficie que presenta el material analizado.

Mientras más blando es el material mayor y más profunda la huella impresa en el mismo, lo que indica un menor grado de dureza.

El nivel de dureza que da como resultado se interpreta como un significado relativo y no absoluto, lo que se debe tomar en cuenta el comparar mediciones que son dadas por diferentes métodos en el material.

Mientras más pruebas se realicen al material más seguro será el resultado obtenido de estas.

¿Cómo usar el durómetro?

El durómetro debe mantenerse en posición vertical sobre la superficie a medir, posteriormente se ubica el espécimen sobre el que realizará la prueba. La disposición del material a ser medido generalmente debe poseer un diámetro mayor a 6mm.

Seguidamente se ejerce presión sobre él sin que choque sobre la muestra. Se debe observar sostenidamente el material hasta que la superficie de contacto se aplique sobre ella completamente. A continuación se procede a leer el resultado arrojado. Si es necesario se utilizará el indicador de resistencia.

El durómetro se ajusta antes de la medición con el tornillo regulador de escala, este se gira en sentido contrario a las agujas del reloj a un valor menor que el valor de la dureza prevista. El valor máximo ha de comprobarse cuando el material se ha retirado del durómetro.

Los materiales delgados se podrán apilar en capas, dependiendo del tipo de durómetro, llegando a ser 2 o más, además no han de ser más delgados que 2mm.

La fuerza total ejercida sobre el durómetro será la suficiente para asentar el pie de medida y de esta forma evitar resultados erróneos del valor de dureza al presionar sobre la muestra.

El mantenimiento de este instrumento es anual y al mismo tiempo como con todo instrumento de medición se han de seguir la las medidas de seguridad y conocimiento sobre el artefacto necesarios para manipularlo.

¿Para qué sirve el durómetro?

La fuerza que emplea esta máquina por medio de su elemento penetrante, permite saber el grado de dureza de cualquier tipo de material que se quiera testear, dejando una huella de profundidad en dicho material.

En los campos en los que se emplea el durómetro como en la industria farmacéutica, este instrumento permite calcular la resistencia del material elaborado verificando que puedan soportar el proceso hasta llegar a su destino de venta.

La industria de la construcción es otro gran campo en el cual es crucial la medición de dureza de materiales para una correcta estructuración y construcción de edificaciones, así como en la fabricación de automóviles, dispositivos electrónicos, para comprobar la dureza de piezas móviles de equipos, cerámicas y mucho más materiales.

Lo más sujeto a prueba es el metal y materiales necesarios para el proceso construcción calculando y comprobando su dureza y grado de resistencia, para certificar que todo cumpla con los estándares de seguridad y calidad necesarios para la elaboración de construcciones impecables.

Tipos de durómetros

Al revisar la historia del durómetro se pueden observar cómo fueron apareciendo estos instrumentos de medición, en consecuencia existen tres principales tipos de durómetros, los más utilizados y frecuentes en el mercado:

Durómetro Shore

La escala determinada para este durómetro fue definida por Albert Shore en 1920. Existen varias escalas establecidas de acuerdo a las propiedades de los materiales, para este dispositivo las más comunes son las escalas A y D.

Donde la escala A es usada para plásticos blandos y la D para las muestras más duras. En base al material, a su tipo de escala y su clasificación se han determinado valores que van de 0 a 100 indicando la dureza de dicho material.

Un ejemplo de 0 es una banda de goma, mientras uno de 100 es un casco de construcción.

El método de medición de este tipo de durómetro, consiste en generar una indentación o profundidad en el material con una fuerza estandarizada través de un penetrador.

La medida de la profundidad se transfiere a un resorte interno de un reloj comparador. Este reloj que puede ser análogo o digital, deja leer un valor determinado de dureza dentro de la escala del aparato.

Durómetro Rockwell

Es el más utilizado por su facilidad de aplicación y manipulación. Primero que nada se le aplica una precarga por debajo de los 10 kg para acabar con la deformación estática.

Seguidamente se administra una carga entre el rango de los 60 y 150 kg. Actualmente estas máquinas calculan automáticamente la dureza dependiendo de la profundidad medida por el durómetro.

El resultado que deja leer este aparato luce de la siguiente forma: 50HRb lo que significa que la dureza es de 50 por un ensayo de Rockwell habiendo aplicado una escala B.

Durómetro Brinell

Este método de medición de dureza fue propuesto en el año 1900 por el ingeniero sueco Johan Brinell, siendo así uno de los primeros ensayos de dureza que existió en el mundo.

Destinado a ensayos en materiales de baja dureza, su penetrador es una bola de acero. Una fuerza es aplicada y se mide el diámetro de la huella resultante. En función del diámetro se calcula la dureza del material.

Las cargas normalizadas van de 500 y 3000 kg. Durante el ensayo la carga se mantiene constante por un lapso de tiempo que va de entre 10 a 30 segundos.

Dependiendo del material al cual se desee calcular su dureza será seleccionado el durómetro, además cabe destacar que en la actualidad existen algunos que ofrecen una excelente funcionalidad para distintos tipos de materiales y no sólo los encontrarás con base para ubicar sobre superficies, además los hay portátiles.

Tabla Comparativa: Conversión o Equivalencia de Shore A y Shore D

| SHORE A | SHORE D |

| 5 | – |

| 10 | – |

| 15 | – |

| 20 | – |

| 25 | – |

| 30 | 6 |

| 35 | 7 |

| 40 | 8 |

| 45 | 10 |

| 50 | 12 |

| 55 | 14 |

| 60 | 16 |

| 65 | 19 |

| 70 | 22 |

| 75 | 25 |

| 80 | 29 |

| 85 | 33 |

| 90 | 39 |

| 95 | 46 |

| 100 | 58 |

| Elastómeros compactos y celulares de media densidad | Poliuretanos, PTFE rígido, termoplástico y elastómeros con una gran dureza |

Importancia del Durómetro

La importancia de este instrumento de medición está dada en numerosos tipos de industrias, tanto en la farmacéutica, metalúrgica, cauchera, las constructoras, entre muchas otras más.

Ha significado un valioso aporte para la humanidad, principalmente al certificar la seguridad con la que están fabricados ciertos objetos con respecto a su dureza, que en los mencionados campos es sumamente importante.

Todo esto genera seguridad en que los productos a manufacturar, cumplirán con las normas de seguridad determinadas para el consumo y uso de los materiales expuestos a fuerzas, pesos y movimientos continuos, es así como el uso del durómetro certifica la calidad de algunos materiales.

Si te ha parecido interesante nuestro contenido y deseas seguir expandiendo tus conocimientos sobre los instrumentos de medición que se encuentran en laboratorios, en la vida cotidiana, industrias y más, disfruta de los contenidos que hemos preparado para ti.

También te puede interesar leer sobre: instrumentos de medicion mecánicos, caudalímetro o goniómetro

SI UN SHORE (A) DA LA CANTIDAD DE 70 CUAL SERIA LA CANTIDAD EN UN SHORE (D)

Hola Alfonso, El equivalente de Shore A para una medida de 70 en un Shore D es 22

hola me podrías ayudar con la equivalencia de medidas en un durometro shore A a shore D

Hola Gabriela, claro que podemos ayudarte; y la mejor forma que hemos encontrado es publicar una tabla Equivalencia de las durezas Shore A y Shore D. 😉