Índice del Artículo

Historia de la rectificadora

La rectificadora data del año 1860 construida por Charles Moseley, anterior a ella se utilizaba un torno con algunas modificaciones para conseguir un trabajo similar, consistía en acoplarle un cabezal porta muelas al torno para poder trabajar la pieza. En ese año las muelas artificiales alcanzabas una velocidad de 25 metros por segundo. Para el año 1880 se le acopla a una rectificadora cilíndrica un dispositivo que permitía realizar rectificados interiores, naciendo así la primer rectificadora universal. Llegando a 1893 y en pleno auge de revolución industrial se fabrican muelas con nuevos aglomerantes que permiten alcanzar 46 metros por segundo permitiendo así mejores acabados de pieza. En la actualidad existen distintos tipos de rectificadoras las cuales nombraremos a continuación.

Tipos de rectificadoras

A lo largo de los años las rectificadoras han evolucionado siendo así mas específicas para el trabajo a realizar. De esta manera es que llegamos a tener distintos tipos de ellas debido al tamaño o forma del material a trabajar.

Rectificadora frontales: La muela (piedra de la rectificadora) presiona perpendicularmente a la pieza desde arriba con la cara central de su cuerpo. Generalmente se utiliza para la eliminación rápida del material o cuando son piezas de gran tamaño.

Rectificadoras tangenciales: A diferencia de la frontal, la muela presiona con el borde de su cuerpo, es decir con su canto. Es comúnmente utilizada para trabajos de gran precisión en superficies planas sencillas, empotradas y perfiles.

Rectificadoras universales: Las rectificadoras universales suelen ser de tamaño mayor que las anteriores y se enfocan en piezas de revolución como por ejemplo en arboles de leva, pistones, cigüeñales, etc.

En estos tipos de rectificadoras la muela se mantiene estática mientras que la pieza ubicada en la bancada de la maquina se encuentra sujetada por mordazas evitando así un posible movimiento inesperado. Por otro lado para darle profundidad y movimiento de pasada se realiza de manera manual, es decir, que un operario debe realizar el movimiento a través de una palanca para permitir el desplazamiento de la pieza y por medio de otra la presión de la muela contra esta.

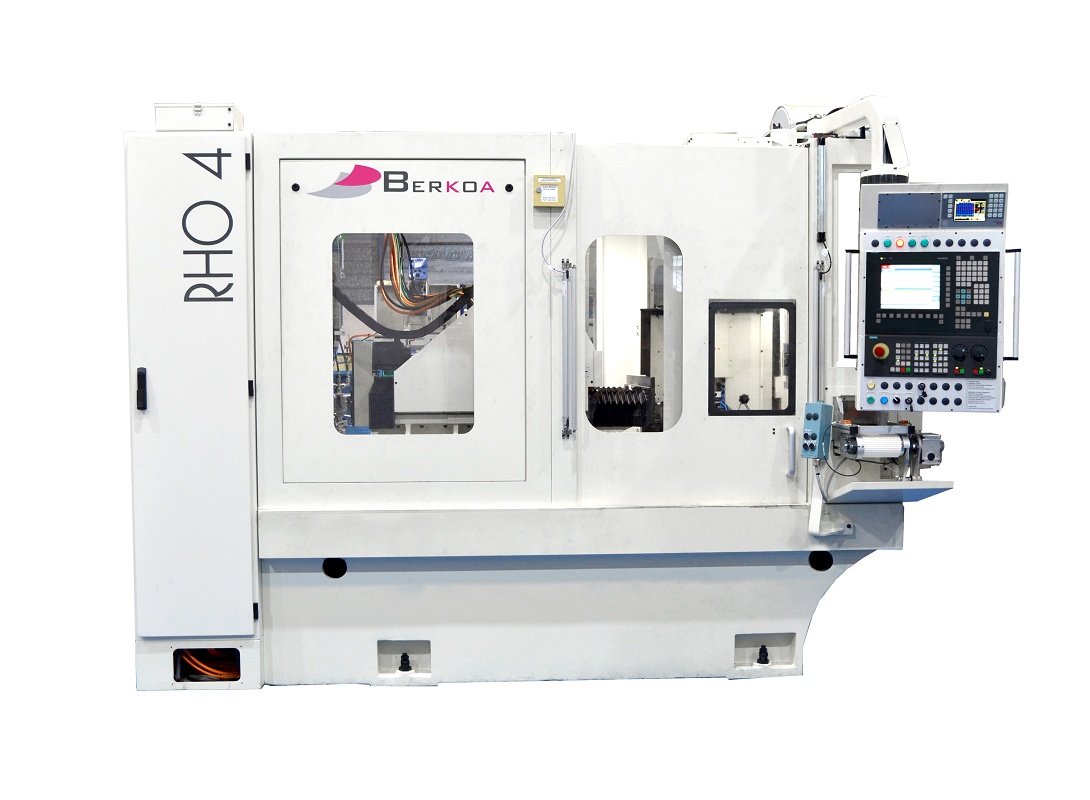

Con el avance de la tecnología aparecieron las rectificadoras CNC en la cual sólo se cargarán los parámetros de la pieza a trabajar en un tablero de mando y ésta logrará un acabado altamente preciso casi sin necesidad de la intervención humana. Cabe destacar que a su vez suelen ser maquinas mucho mas costosas por lo que las encontraremos en menos oportunidades.

Partes de una rectificadora

- Base o estructura: es el esqueleto principal de la máquina, la cual soporta los demás elementos.

- Mesa de trabajo: posición correspondiente al operario.

- Bandeja de trabajo: donde se ajusta la pieza a trabajar.

- Palancas de avance: aquellas que manipulará el operario para moldear la pieza a trabajar. Cuenta con movimientos transversales, verticales o tangenciales.

- La muela: Pieza fundamental de la rectificadora ya que es la encargada de eliminar el sobrante de material mediante un movimiento rotatorio y aplicando presión sobre la pieza para lograr así el acabado deseado.

- Electroimán: Aquel que cumple el rol de sostener la pieza mientras sucede el proceso de abrasión.

- Panel de control: En el caso de las rectificadoras CNC es aquel que nos permite cargar los parámetros necesarios para que la máquina logre el trabajo deseado.

- Bomba hidráulica: Otro elemento clave para las rectificadoras CNC ya que son aquellas que permitirán movimientos fluidos de sus partes evitando que estas pueda producir un movimiento brusco que pueda dañar la pieza.

¿Qué es un rectificado por abrasión?

Es una técnica que consiste en enfrentar dos objetos en el cual el primero será la pieza a rectificar y el segundo será el disco que es de un material de mayor dureza el cual ejercerá presión contra la pieza mientras gira a altas revoluciones con el fin de desgastar la misma.

A pesar de que parece ser un proceso altamente complejo resulta que la rectificadora es bastante simple de utilizar. Para ello se necesita seguir una serie de simples pasos comenzando por situar la pieza en la mesa de trabajo para luego poder accionar el electroimán. Gracias a esto la pieza quedará sostenida e inmovilizada. Una vez realizado este proceso lo siguiente será accionar el muelle para que la muela comience a girar. Lo siguiente dependerá del tipo de rectificadora con la que contemos, si la nuestra es una rectificadora CNC deberemos cargar los parámetros en el panel de control y luego indicarle el inicio del proceso. En estos casos la máquina se encargará de todo el proceso sin intervención alguna más que la de quitar la pieza rectificada una vez finalizada. En cambio si contamos con una rectificadora manual deberemos realizar el proceso girando las manivelas correspondientes que regularán la presión de la muela sobre la pieza y el movimiento del banco principal al cual tenemos sometida la pieza.

Muelas

La muela es una parte fundamental de la rectificadora ya que sin ella no se podría realizar esta tarea. Esta compuesta por granos abrasivos aglomerados en dispersión en un cemento que define la forma de la herramienta. En este caso dispuesta en forma de disco. Los granos al estar a altas revolucionen funcionan como filos que van arrancando partículas de material. La dureza del disco siempre es mayor que la del material a rectificar. El tamaño de los granos está relacionado con la utilización de la muela. Para muelas desbastadoras se emplea grano grueso, para operaciones de rectificado se pasa de los granos medianos a los finos, hasta llegar a los polvos utilizados para el pulido.